IC卡中薄芯片碎裂失效机理的研究

摘要:薄/超薄芯片的碎裂占据IC卡早期失效的一半以上,其失效模式、失效机理亟待深入研究。本文分析了芯片碎裂的失效模式和机理,并结合实际IC卡制造工艺以及IC卡失效分析实例,就硅片减薄、划片、顶针及卡片成型工艺对薄IC芯片碎裂的影响进行深入探讨。

1 碎裂概述

芯片碎裂是硅器件的一种失效模式,约占早期失效总数的1%,而对于使用薄/超薄芯片的IC卡,芯片碎裂则占其失效总数的一半以上。虽然,通过改进封装设计、限制器件使用环境可以有效地防止芯片碎裂引起的器件失效,但即使在良好的设计、合格的制造工艺以及规范的使用环境下,依然存在着一定的芯片碎裂几率。随着器件可靠性级别和系统复杂程度的不断提高,十分有必要对芯片碎裂失效机理加以进一步的研究。

芯片碎裂归根结底是由应力造成的,但是其产生的原因随具体情况而不同:硅片前道工艺中的外延层淀积、扩散和离子注入、氧化、退火、淀积形成欧姆接触、金属内连、钝化层淀积:硅片后道工艺中的机械减薄(研磨、抛光)、化学减薄(湿法或者干法刻蚀)、背面金属层淀积;封装工艺中的划片、上芯、压焊、塑封等都将会产生或影响硅片/芯片的应力。其中,减薄、上芯、压焊、塑封是产生芯片碎裂隐患的主要工序。更为严重的是,一般在工艺过程中观察不到碎裂现象,只有经过热固化或者器件热耗散时的瞬时加热,由芯片和封装材料热膨胀系数存在差异或者使用中受外界应力作用,芯片碎裂才会最终显现。例如:穿过结的裂纹可能导致短路或者漏电,裂纹也可能全部或者部分截断电路。最为致命的是,裂纹引起的这些效应只有当有热或者电流通过时才会显现,而标准的电学测试则根本无法检测到这些失效。

根据抽样统计,芯片碎裂引起的IC卡失效约占据失效总数的6 0%。裂纹形状多为“十”字、“T”字型,亦有一部分为横贯芯片的单条裂纹,并在中心顶针触碰部位略有弯折,图1为典型芯片碎裂的OM照片。约50%以上的碎裂芯片,其裂纹位于芯片中央附近并垂直于边缘;其余芯片的裂纹则靠近芯片边缘或集中于芯片一角。

2 碎裂机理

芯片强度是研究芯片碎裂的最重要参数。芯片强度各不相同,只有强度最低的才最容易碎裂失效。此外,强度分布范围很广,那些最“脆弱”的芯片碎裂时候的强度只相当于芯片平均强度的几分之一。因此只需设法将最“脆弱”芯片的强度提高或者予以剔除,就能从根本上提高芯片整体强度。图2,给出了工艺应力与芯片强度的大致分布,两者重叠区域表示可能发生芯片碎裂。

硅和其它半导体材料属于高脆性材料,在材料完整无缺陷时,外加应力在样品上的分布是均匀的。它们在碎裂时是由于原子间的键发生断裂,因而它们的机械强度就决定于键的强度。在材料表面出现划痕后,外加应力时,出现应力集中现象。特别对于垂直于表面划痕的张应力,应力集中于裂纹的尖端。裂纹的扩展取决于裂纹尖端的应力分布。当其应力超过材料的应力强度因子时,裂纹就会失去稳定而发生扩展。因而对于脆性材料来说,表面划痕对材料的强度有很大的影响。尤其是对于半导体器件中的薄IC芯片,它的厚度很小,表面划痕的影响将更为严重。

对于长度为a的单边裂纹,裂纹扩展的判据是:

其中,E是材料的杨氏模量;γ是表面能;a是裂纹长度。

考虑二维情形,对于半椭圆型的裂纹,若其深为a,长为2b,碎裂面垂直于芯片表面,则满足以下关系式

下面,根据芯片碎裂物理机理并结合实际IC卡制造工艺以及IC卡失效分析实例,对IC卡薄芯片的碎裂问题加以探讨。

需要说明的是,在样品失效分析中,观察IC卡中芯片的方法是:先采用酸腐蚀的方法将IC卡表面的导电金属层和芯片粘结剂除去,然后在显微镜下从背面观察芯片完整性。实验中腐蚀过程分多步进行,以防止反应过分剧烈,酸液钻蚀芯片周围及底部环氧,引起芯片碎裂;每步反应后均用热水冲洗,以避免剧烈温差导致裂片发生。同时将功能正常的IC卡进行芯片暴露分析,采用了相同的分析程序,结果其背面均未发现裂缝,说明了我们所采取的芯片暴露方法是可行和可信的。

3 碎裂失效机理

普通的IC卡是用导电的或绝缘的黏合材料将减薄后芯片贴到胶带或者引线框上,进行金丝压焊,接着用包封材料形成模块。然後再用氰基丙烯酸酯黏合剂或热熔技术把模块装在塑料卡上面的凹槽中,成为IC卡成品。硅片减薄、划片、模块工艺和成型工艺将对IC卡薄芯片碎裂产生重要的影响。

3.1 硅片减薄

硅片减薄,现一般采用的磨削法是利用固定在特定模具上的尺寸适宜的金刚砂轮对硅片背面进行磨削,金刚砂轮基材通常是陶瓷、环氧树脂或塑性材料。标准的硅片减薄工序包括:粗磨、细磨、腐蚀,这三道工序相互配合,调节参数以得到最终所要求的厚度、最小的厚度变化以及最优的表面品质。

硅片减薄前的原始厚度大约为725μm(直径200mm硅片),通过磨削工艺减薄至150μm甚至更薄,先进行的粗磨工艺磨削量占总减薄量的90%以上,为525-565μm。粗磨过程中会引起硅片的晶格损筋,其损伤深度可以达20-30μm。随后进行的细磨工艺磨削量只占总减薄量的10%,为10-50μm。细磨将消除粗磨时造成的晶格损伤,但同时也会对硅片表面产生轻微损伤,其深度约为15-20μm。

磨片引起的背面损伤(如图3)极大地影响了硅片的强度,尤其在硅片不同介质层的作用下,薄硅片很容易弯曲变形,产生了碎裂隐患。在细磨工艺后采用湿法腐蚀工艺则可以去除硅片背面的残留的晶格损伤层,大大增强了芯片强度,避免硅片因残余应力而碎裂。

硅片的损伤是与磨片损伤痕迹相关的,去除/部分去除损伤痕迹,芯片强度将大大增强,如图4。损伤层腐蚀掉越多,芯片强度越大。通常腐蚀25μm深度左右的硅片可得到最大的破断强度值。在对芯片正面和背面进行的破坏性测试中,腐蚀25μm的芯片,其破坏所需外力远远大于腐蚀深度为3μm或者10μm的芯片。试验表明,要接近该最大破断力,腐蚀深度至少为10~15μm。

根据Griffith微裂纹扩展理论,考虑一维裂纹扩展,假设腐蚀后芯片背面残留划痕长为a,则由式(1)得平面应力状态常载荷条件下碎裂的临界强度:

由此得到σ与芯片背面残留划痕长度的对应关系如图5。

二维情况下,假设划痕长为2b,深为a,则由式(2)简化得平面应力状态常载荷条件下碎裂的临界强度

由此得到口与芯片背面残留划痕长度、深度的对应关系如图6。

从图5,6可知,当划痕长度大于1μm时,芯片碎裂临界强度急剧降低,并趋于稳定值。

上述分析表明,背面磨削技术及其工艺对芯片碎裂失效有着直接的影响,近年来,国内外不断开展硅片背面磨削新技术和新工艺的研究,通过开发新型的超精密磨床、研究超细粒度金刚石砂轮及其应用技术以及实现背面减薄工艺集成来提高硅片减薄的效率、减小表面和亚表面损伤碎裂。

3.2 划片工艺

减薄后的硅片粘在一个带有金属环或塑料框架的薄膜(常称为蓝膜)上,送进划片机进行划片。

芯片划片槽的断面往往比较粗糙,有少量微裂纹和凹槽存在;同时有些地方划片时并未划到底,取片时,顶针顶力作用致使芯片“被迫”分离,致使断口呈不规则状。实验显示,划片引起的芯片边缘的损伤同样会严重影响芯片的碎裂强度。

因而,作为划片工艺的改进,相继开发了DBG和DBT方法。先划片后减薄(DBG,Dicing Before Grinding)法,即在背面磨削之前将硅片的正面切割出一定深度的切口,然后再进行背面磨削:减薄划片法(DBT,Dicing By Thinning),即在减薄之前先用机械的或化学的方式切割出切口,用磨削方法减薄到一定厚度以后,采用ADP腐蚀技术去除掉剩余加工量,实现裸芯片的自动分离。这两种方法都很好地避免/减少了减薄引起的硅片翘曲以及划片引起的芯片边缘损伤,特别对于DBT技术,各相同性的Si刻蚀剂不仅能去除硅片背面研磨损伤,而且能除去芯片边缘由于划片引起的微裂缝和凹槽,大大增强了芯片的抗碎裂能力(图7)。

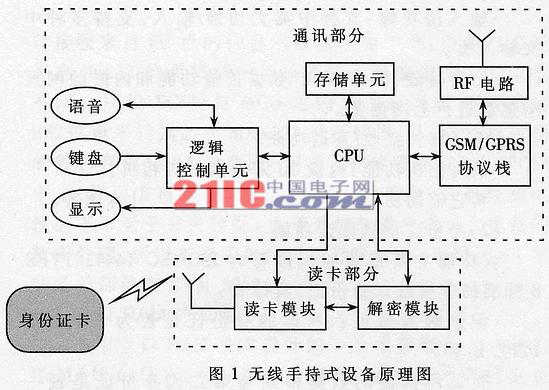

3.3 模块工艺

模块工艺包括装片机顶针从薄膜上顶起芯片,真空吸头吸起芯片将其粘结到芯片卡的引线框上,具体操作如图8所示。

装片过程中,顶针的伸长长度、拾取高度、吸嘴的大小必须随芯片厚度、芯片大小不同而需要进行调整,以防止顶针刺破蓝膜而损伤芯片。

但是,在装片机工艺参数调整不当情况下,如:顶力不均或过大,顶针接触位置有较大偏移,作用时间过长等,很容易导致顶针刺穿蓝膜而直接作用于芯片,并在芯片背部产生一定量的滑移过程,在其中部留下较大面积的规律性的划伤痕迹。图9显示,芯片裂纹位于顶针产生的划痕附近,表明顶针划痕严重影响了芯片强度,直接导致芯片碎裂。

顶针尖端的半径较小,在1N顶力的情况下,容易产生数十至数百MPa的瞬间压强,对比式(3),(4)的计算结果可知,顶针过程是芯片碎裂的一个主要诱因。

对于顶针划痕,通过对其形状、大小进行统计,发现划痕多为直线并带有弯钩形状,多出现于硅片裂纹处或者在其附近,且裂纹在划痕处均有不同程度的弯折。擦痕尺寸较大,一般长数十μm,宽大于10μm,如图10(典型顶针划痕的示意图)。按照示意图计算,芯片碎裂临界强度约为70MPa,可知此类擦伤将导致芯片强度大大降低,极易造成芯片直接/间接碎裂。

3.4 成型工艺

IC卡成型工艺中,需要在基片上用铣削的方法加工凹槽,在凹槽内粘贴模块。IC卡工艺标准对模块在卡片上位置精度有较高的要求,需达到+-5μm。

考虑到工艺制作工艺因素,模块厚度(如图11)、卡基凹槽几何形状等往往存在一定差异,致使两者匹配不佳,引发较大应力的产生,加上使用过程中的不同材料的热胀冷缩或者外力扭曲,容易引起芯片碎裂。

因此,迫切需要提升环氧树脂包封固化后打磨的精度,降低模块厚度极差,同时提高凹槽铣削精度,以获得两者的最佳匹配。

除了上面所述的4个因素以外,其他的诸如:芯片粘合过程中芯片与导电胶之间产生的气泡,引线键合时劈刀的瞬时作用等等,都是芯片碎裂的潜在/直接诱因,经过包封、后固化的过程,整个芯片是封闭的,温度经过室温→175℃(包封)→室温(包封后)→175℃(后固化)→室温的不断变化,应力无处释放,加上使用过程中的冷热冲击或者机械扭曲,也有可能导致最终芯片裂纹的产生。

4 结论

薄芯片碎裂已经成为IC卡失效的主要模式之一,硅片减薄、划片、装片时的顶针过程以及IC卡成型工艺是芯片碎裂的主要诱因。通过改进研磨材料和研磨工艺,采用更先进的划片技术,改善装片机的工艺参数,优化IC卡的成型工艺,将有利于降低薄芯片的碎裂几率,从而进一步提高IC卡的可靠性。

登录

登录

注册

注册