结束同质时代 ——RFID技术在制造业中的应用

本文主要涉及到了RFID技术在服装制造行业的应用,类似地,可以将该系统推广到汽车生产、飞机制造、机械制造、制鞋、玩具生产等离散行业的生产制造领域。

RFID填补个性化空白

随着我国国民经济二十多年持续稳定的高速发展,中国已经成为继美国、日本和德国之后排行世界第四的制造业大国。目前我国的制造业产值占全球制造业总产值的5.3%,并且在不久的将来就会超过德国成为世界排名第三的制造业大国。根据有关预测,我国制造业产值有可能在2015年前后占全球制造业总产值的10%,成为世界制造业中心。

随着工业化大规模生产的发展,生产过程在不断地优化。我国在很早以前就已经引入了生产线,在生产线上的每个固定生产岗位上总是实施相同的工序。这种方式的生产过程只适用于功能和外形单一的产品生产。但是,只大量生产同一种产品、没有产品变化的自动化时代已经快要结束了。

如果要在同一条生产线上同时且自动地生产不同的产品,就必须能够在每个生产岗位上对产品进行识别并明确地判定出它的状态,以便执行正确的操作工序。因此,制造业最初为工件提供了工艺卡在产品流水线上传递,使操作人员可以读到其生产岗位所需的所有信息。

现在,RFID技术提供了另外的选择,它不仅可以被读取,还能够被写入。除了产品标志外,也能将产品的当前状态(例如加工程度、质量数据)、产品的过去和将来(所希望的最终)状态记录到射频标签中。

汽车工业就是一个良好的例证:由于完全依据订单来进行生产并且几乎没有两辆完全一样的订购车型,因此自动化的材料流跟踪是顺利生产最重要的前提条件。对于每道生产工序,必须要对汽车进行明确的识别,以避免诸如错误安装了空调、调漆颜色不对等问题。在装配流水线上应用射频技术以尽可能大量地生产用户定制的汽车,用户可以从上万种内部和外部选项中选定自己所需车的颜色、引擎型号、轮胎式样等要求,如果没有一个高度组织的、复杂的控制系统是很难完成这样的任务的。在装配流水线上配备RFID系统,使用可重复使用的射频标签,该射频标签上可带有详细的汽车所需的所有要求,在每个工作点处都有读写器,这样可以保证汽车在各个流水线位置处都能毫不出错地完成装配任务。利用现代化的识别技术,今天已经实现了能够生产一种产品的多种变形或是最小批量为1的不同产品的生产设备。

在每个加工岗位上对射频标签中的产品数据进行修改,可以在各个加工岗位之间建立起一个数据流,减轻了控制系统的负担。特别是在生产及加工过程变得越来越快的背景下,信息随产品而传递并且能够当场使用,就成了加快生产过程的决定性因素。

集成电路制造商在竞争激烈的半导体工业中采用了加入射频识别技术的自动识别工序控制系统。半导体生产对于超净环境的特殊需要,使得RFID应用在此非常理想,而其他自动识别系统,如条形码在如此苛刻的化学条件和超净要求下就不适用。

此外,国际上,戴尔公司在装配过程中随时将信息写入RFID标签,从而让顾客实时了解所订购产品的生产流程;联合利华和雀巢等企业也采用了类似的系统,进行物料跟踪与质量控制。空中客车、波音等飞机制造公司也试图在零件上安置射频标签以加强零配件的仓储、物流的管理。

制造业中RFID系统的优点

质量控制:

在现代化的生产线上,产品的质量是由分布在若干处的一些测试岗位来检测的。在生产结束时,产品验收之前必须能用该工件所有先前收集到的数据明确地表达其质量。利用产品上的射频标签可以很方便地做到这一点,因为在整个生产过程中所取得的质量数据已经随产品走下了生产线。

系统安全:将产品数据从中央计算机中转存到工件上将大大地提高系统的安全性。即使发生软件崩溃或中央计算机瘫痪,一个产品和它当前数据之间的关系也能随时建立起来。如果需要的话,还可以将工件从生产过程中取出,而不会丢失数据。日后如果要将此产品再次投入生产过程中,可以毫无问题地对它进行加工。

数据安全:通过校验和的方法来保证射频标签中存储的数据,从而确保读出数据的准确。错误的数据会被发现并被忽略掉。

灵活性:

可以更加灵活地控制产品的生产。例如,对于通用可编程的机器人和生产设备的设置数据,可以在预处理阶段写入到随各个工件运行的标签载体中,并且在需用处马上应用这些设置数据。利用这种技术可以生产最小批量为1的产品,而不必通过中央计算机与每个产品进行复杂的通信来交换信息。

对环境条件要求不高:射频识别系统完全不怕灰尘、潮湿、油污、冷却剂、粉屑、有害气体、高温以及在生产环境中产生的类似影响。玻璃或塑料标签通常满足IP67保护类型的要求,是完全防尘和防水的。即使在尘土特别多或者特别脏的环境条件下,由于扫描器光学镜头很快就污染的原因而无法使用条形码,射频识别系统却可以胜任。

RFID技术在制造业中的应用实例

我国是服装制造大国,目前共有40多万家服装企业。这些企业大都是劳动密集型企业,长期以来普遍存在着低效率、高成本、拼人力、打时间战等特点。但随着国际服装市场竞争的日趋激烈以及批量小、多品种、交期短等矛盾的日益突出,国内服装制造业的现状显然不能适应服装产业高效率、规模化、低成本发展的要求,这不仅制约了企业自身的发展,也使整个行业在国际服装市场的竞争中处于极端不利的地位。因此,利用信息技术改造国内服装制造业,实现服装制造业由传统产业向信息化产业的发展是势在必行的。

针对服装行业的具体特点,设计如下的方案来解决低效率、高损耗的问题:首先将一个产品的加工流程分解成为若干基本工序,每个加工单元(或工人)只完成其中的一道工序,使其在加工过程中只重复完成一个简单操作,从而能有效地提高工作效率;其次,将生产加工过程中的所有单元通过一条主导轨相连(如图1所示),被加工的物料在该导轨上传递,形成生产流水线。同时,主导轨在各加工单元处分离出一条支导轨,供物料或产品进出加工单元。此外,支轨还可以起到为各站点缓冲任务的作用。再次,物料自动且智能地传递至各工作单元,即通过安装在主导轨上的RFID扫描器,检测物料上的射频标签识别物料,并根据预设的物料工序路径控制物料自动送至正确的工作单元进行加工。通过上述这些措施和方法,服装加工企业可以大大提高其生产效率和原料的成品率,同时也使规范管理成为了可能。

系统硬件结构如图2所示。其中从入料口到出料口中间有一些顺序排列的工作站,每个工作站都有一个对应的智能终端(含阅读器)连接到CAN总线上,用来控制工作站的工作状况,不同的工作站按照工艺流程执行一定的加工工序。

与传统的条形码识别相比,射频识别技术有更大的读写距离和范围,可以直接识别流水线上移动中的智能吊架标签,并且避免了条形码可能受到外部灰尘、油污等环境污染而对识别造成的影响。此外更重要的是射频识别技术不但可以将射频标签的数据读出,还可以通过终端来进行数据重复写入。

在制衣生产线物料配送系统中采用射频技术后,每个智能吊架上承载的可以是不同款式的衣料,把其加工所需的所有要求都写入射频卡中,流水线上各个工作站都配有读写终端,这样就可以准确地按照预定的要求和工序进行加工。这样大大减轻了主控计算机在整个系统调度中的工作量,解决了原来一条生产线不能同时生产多种款式产品的问题,也提高了生产工艺流程的可靠性。

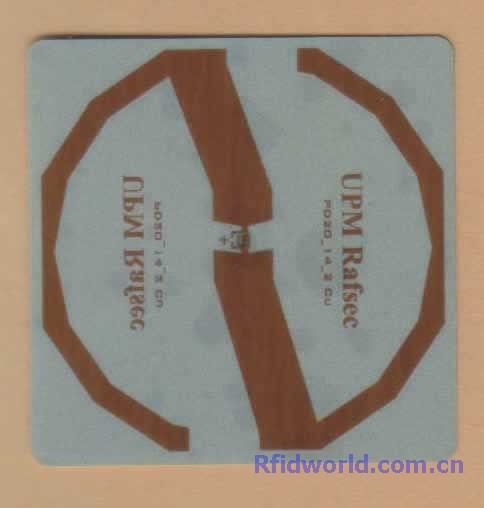

在这一案例中采用TI公司的s6700多协议IC接口,读写距离约6cm,正常工作所检测智能吊架运行速度为大约10cm/s;射频标签用TI的RI-I02-112A/B,尺寸为76mm×45mm,或用RI-101-112A/B,尺寸为45×45mm,二者皆符合ISO/IEC15693协议。射频天线部分需要贴近主轨道的智能吊架进行识别,因此将该部分单独制作和定位,并使用同轴电缆将其与终端的主体部分相连,最终形成一个可连接两个阅读头的阅读器产品。控制网络采用CAN现场总线接口设计取代传统的RS485总线接口。

登录

登录

注册

注册