采用RFID模块设计的煤矿安全生智能化监控系统的特点介绍

引言

本文设计的智能化监控系统,主要是将矿井中采集的甲烷等有害气体的浓度数据通过总线型网络定时传送到地面监管中心的PC中,使用软件平台进行数据存储。PC根据收到的数据可以实时监测有害气体的浓度,超过安全阈值可自动报警。同时,井下工作人员和重要设备配备的射频识别(RFID)模块通过井下固定监控点定时向监管中心传送他们的位置数据,平时用做人员的考勤记录和设备的管理与调度,一旦发生意外事故,将有利于人员和设备的救援与疏散。

射频识别技术

射频识别技术(Radio Frequency Identification Technology)是一种非接触式的自动识别技术,通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预,可工作于各种恶劣环境。短距离射频产品不怕油渍、灰尘污染等恶劣的环境,可以替代条码,例如用在工厂的流水线上跟踪物体。长距射频产品多用于交通上,识别距离可达几十米。

RFID系统工作原理

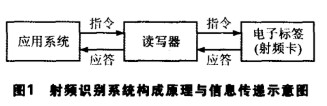

典型的RFID系统包括可编程数据的电子标签,读写器以及处理数据的远端计算机三个部分。电子标签也就是射频卡,具有智能读写及加密通信的能力。读写器由无线收发模块、控制模块和接口电路组成,通过调制的RF通道向标签发出请求信号,标签回答识别信息,然后读写器把信号送到计算机或者其他数据处理设备。

在实际应用中,电子标签附着在待识别物体的表面,其中保存有约定格式的电子数据。读写器通过天线发送出一定频率的射频信号,当标签进入该磁场时产生感应电流,同时利用此能量发送出自身编码等信息,读写器读取信息并解码后传送至主机并进行相关处理,从而达到自动识别物体的目的。射频识别系统的结构与信息传递方向见图1。

RFID的分类

按照工作频率的不同,RFID系统可分为低频、中频和高频系统。低频系统一般工作在100KHz-500KHz;中频系统工作在10MHz-15MHz左右,主要适用于识别距离短,成本低的应用中;高频系统可达850MH-950MHz及2.4GHz-6GHz的微波段,适用于识别距离长,读写数据速率高的场合。

RFID的特点及在本设计中的应用

RFID系统最大的特点就是非接触识别,因此可以同时识别多个电子标签及高速运动的标签。它以无线方式通信,无需外露电触点,电子标签的芯片按不同的应用要求封装,可以抵抗恶劣环境。

本设计采用广播发射式射频识别系统,井下所有监控点使用的RFID均采用有源工作方式。井下监控点分为两种形式:固定监控点和移动监控点。根据RFID的工作原理,固定监控点上的RFID相当于只收不发的读写器,移动监控点上的RFID相当于电子标签。

设计中使用的射频芯片为Chipcom公司的CC1000,具有单片RF收发的特点。 收发分开设计的CC1000具有抗干扰能力强、通信速率高、体积小巧、功耗低、性能稳定、性能价格比高等优点。考虑到成本等方面的问题,设计时RFID采用的工作频率为433MHz,经过试验测试,证明在传输距离及数据可靠性等方面,可以达到本系统的功能要求。

系统功能设计

实时监测有害气体的浓度数据

将气体传感器采集的数据(一般为有害气体,如甲烷)进行A/D转换后,保存在微控制器MCU中,数据经过井下网络传输,最终传送至监管中心PC的操作平台。计算机将气体浓度数据存入数据库,并进一步判断是否处于安全范围内,若超过规定阈值则自动报警。

井下人员及重要设备查询及考勤功能

系统将RFID接收到的信息定时传送至远端监管中心PC中,可实时检测井下人员及重要设备的分布情况。通过操作平台软件可以查询各个RFID所在具体位置并根据需要迅速进行人员及设备的调配。同时,利用保存在PC机中的数据也可实现工作人员的考勤功能。

安全保障功能

丢失报警:当工作人员工作超过规定时间,或者超过规定位置,自动报警并在操作平台上提供相关人员名单。

救护搜寻:对矿难现场被困人员进行搜寻和定位,可以便于开展救护工作。

信息联网功能

作为整个煤矿的信息网的一部分,可以提供功能完善的数据库,随时调用该煤矿在一段时间内的气体环境数据以及相关人员和设备的统计数据,以利于科学研究和对人员设备等进行管理。 系统组成与结构

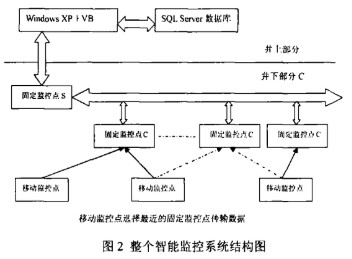

整个系统由两个部分组成:井上部分和井下部分,如图2。

井下部分

井下部分是整个系统的核心,分为两个部分:移动监控点和固定监控点。移动监控点包括工作人员和重要设备上的RFID,可以进行实时定位。固定监控点包括传感器、A/D转换器,微控制器和RFID模块,完成对有害气体的实时监测和采集信息的传输,并对人员和设备提供实时位置检测。井下部分的固定监测点采用有线通信方式,利用串行USART接口进行连接,采用RS-232串行数据接口标准。

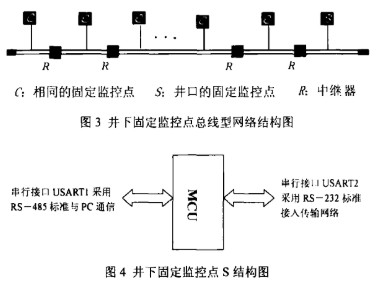

井下固定监控点之间采用总线型网络连接,网络结构如图3。这种拓扑网络结构比较简单成本也较低,网络各节点连接使用USART接口。整个井下部分与井上部采用RS-485串行数据接口标准进行通信。固定监控点S放置于井口,主要负责井下监控点与井上监管中心的信息交换,因此不需要RFID模块和A/D转换器,结构如图4。

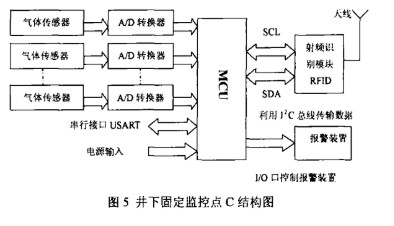

井下固定监控点C结构如图5所示,传感器采集的各类气体(主要为有害气体,也可以包括空气湿度,根据不同煤矿环境选用不同气体传感器)的数据经过A/D转换后进入MCU,RFID模块与MCU使用I2C总线进行通信,MCU保存这两个部分的数据,同时向固定监控点S不断发送输送请求,得到S允许后通过USART接口将数据送入传输网络中。MCU的数据存储区定时自动刷新。当有害气体浓度超过安全阈值时,井上工作平台及井下固定监控点同时报警

井下移动监控点与固定监控点之间是无线传输。无论是移动还是固定,每个射频模块都有自己特殊的编号,与其他模块均不相同。在与固定监控点上的射频模块进行通信时,实际上传输的就是这个特殊的编号,监控中心的软件平台已经将固定监控点的位置信息进行了登记和存储。当上传的信息包含有与他们进行无线通信的移动监控点的编号信息时,就表明佩带和安装该移动监控点的人员及设备很接近该固定监控点,从而判断出移动RFID模块的位置,这些位置信息均由系统存入数据库。

移动监控点结构如图6,射频识别模块的特殊编号预存储于微控制器中,通过I2C总线传输至RFID中,并不断向外发送这个特殊的编号。采用总线传输和预留串行接口主要是为了以后便于扩充系统功能。LED可以显示工作地点射频信号的强度,另外,移动监控点还配有电源控制开关,下井打开开关,上井给电池充电,便于使用。

井上部分

井上部分主要是软件操作平台,按照功能划分为2个子系统:实时监控子系统和信息管理子系统。

实时监控子系统是整个智能化监控系统的基础,监管中心的PC通过RS 485接口标准与井下第一固定监控点S进行数据传输。其功能主要为:完成监控点的信息采集、实时处理和存储。从井下上传的信息不但包括各类有害气体的浓度数据,还包括井下工作人员和设备的位置信息,这些庞大的数据量经过压缩后都被保存在数据库中,是信息联网的基础。

管理子系统的主要功能是对移动监控点信息的录入、修改、查询和统计。

开发平台为:Windows XP + Visual Basic 6.0 企业版。

本系统的一些特点

使用总线型网络拓扑结构

煤矿开采是不断进行的,如果采用的网络结构不能合理的增加节点数目,会给系统的使用造成不便。在本设计中,总线型网络只需增加一段电缆和固定监控点就可增加一个节点,这使得智能化监控系统可以随着煤矿的开采而不断的扩充。

系统有较高的识别率和可靠性

射频识别系统的读写距离是一个很关键的参数,目前长距离射频识别系统的价格还很贵,所以为避免过长距离导致的数据传输不稳定、不完整,本设计在采用有线传输的前提下,固定监控点的分布使用了总线型网络拓扑结构,系统可靠性好;移动监控点参照越区切换的概念在固定监控点之间传输数据,可以达到较高的识别率。 操作平台操作方便易用

利用VB作为开发平台,用户界面友好,易于掌握和操作。数据定时被存储于数据库中,可以实现信息联网,功能齐全、稳定性好,减少了管理人员的工作量。

结束语

这种智能化监控系统是以煤矿安全生产为基础,射频识别模块(RFID)为主要设备,有线通信网络为纽带,监管中心的PC为中枢的新型智能化计算机管理系统,综合运用了多种通信技术,突破了传统煤矿安全管理模式,是煤矿安全生产管理系统的新趋势。

登录

登录

注册

注册