石化业应用RFID技术于局限空间入槽作业之挑战与突破

作者:颜文逸

来源:台湾“经济部”RFID应用推动办公室

日期:2009-06-16 09:22:29

摘要:利用RFID技术,再辅以周边设备的整合,结合IT技术,台塑网开发出一套“台塑网局限空间入槽的E化系统”。这套系统使用无线射频的主动式RFID晶片制成手腕型的电子标签(Tag),让安全督导员、槽顶作业主管、缺氧主管、槽口看守人员、及入槽人员配戴,并用颜色区分职责以方便管理。

局限空间入槽作业

历年来,局限空间作业(入槽作业)职业灾害堪称是重大职业灾害案件类别之一,如缺氧、有害性气体中毒以及火灾爆炸都是局限空间中常见的职灾危害,过去每年均造成多名劳工朋友不幸伤亡。在行政院劳委会积极推动之“职场233减灾方案”中,对于“提升防灾执行力”中关于强化检查执行力部分也注明:“针对石化业岁(大)修、大型支撑架、施工架组拆、局限空间作业等施工期短又具高危险之作业,实施作业期程申报制度,精确掌握石化岁修、施工架组装或拆卸作业期程进行精准检查。”希望有助于避免局限空间职业灾害发生之可能性。

所谓“局限空间”指“密闭空间”或“部分开放且自然通风不足之空间”,一般来说并非劳工连续停留工作八小时的作业场所,如储槽、污水池、坑井、地下水道、隧道、谷仓、油槽等。因空气不能充分循环流通,形成缺氧、中毒、爆炸等潜在危害,造成作业劳工伤亡等。局限空间作业(入槽作业)即为针对上述等局限空间设施进行内部清洗、保养或维修检查等作业,而需进入其工作者。

根据劳委会资料显示,下水道、胴槽、锅炉、人孔、船舱等局限空间之内部,由于自然通风不良易造成缺氧、中毒等危害,雇主与劳工应特别注意作业安全。另根据统计,自91年迄95年年底为止,局限空间灾害事故共计造成57人死亡30人受伤,平均每年约死亡12人,其中因缺氧或中毒肇灾约占55%,显见加强局限空间事故的预防不容忽视。

不论在石化厂、大型化工厂或电子厂区内,应生产过程的需要,设置有大小不一的桶槽以储存化学物品,有些化学反应过程中须添加触媒剂,经一段时间后因触媒活性渐渐损耗,年度岁修时须停炉会将其抽出来,再进行槽内的清洗整洁。而桶槽往往高达20-30公尺约有7-8层的楼高,内部是一个密闭空间而且反应温度又高,是一个极为危险的作业环境。故人员于入槽前须严格执行各项管制作业,如连接管与阀管制、用电安全、通风换气、浓度测试、救援设备等,入槽人员需穿防护衣及戴氧气面罩设备,且规定每次入槽作业不得超过60分钟。

岁修期间,业主会严格要求包商遵守作业规定外,也会予以任务编组,有安全督导员、槽顶作业主管、缺氧主管、槽口看守人员、入槽人员等各司其职,人员入槽及出槽时均需在簿册上登记姓名及时间,主管可以随时掌控槽内的人数及作业时间,并防止任何不幸的事件发生。

但即使明订了严密并周延的入槽检查作业规定,却仍时有听闻重大工安事故发生,细究起来主因还是在于人为疏忽及轻视潜在危险所致。常见情形例如入槽人员因疲倦于槽内休息或小睡,忽视局限空间内可能弥漫有害气体,因此中毒昏厥而造成意外发生。另一头之槽顶作业主管却无从得知槽内人员的作业动态,只能根据登记簿资料得知在槽内目前有多少人与停留时间,万一入槽登记作业有所疏漏,则其难以掌控全员工作状况,倘若不幸发生工安意外时,一时间也无法立刻掌控有多少人在等待紧急营救!

然而,不幸的工安事件时仍频传,除了要求确实遵行局限空间(入槽)作业工作守则、实施教育训练,或者设置警告标示、保持局限空间的通风换气外等等办法措施外。是否能有其它办法去降低职业灾害的发生机率呢?

一般公司主管对于入槽作业最常关注的问题如下:

“有没有辅助的设备或器材,可以让槽顶作业主管随时知道入槽人数? ”

“人员入槽多久了?”

“是否有顶替他人入槽? ”

“在槽内的人是否有昏倒?”

“是否有超过规定的入槽作业时间? ”

“可以给安全督导员马上掌控全局的资讯吗?”

“可以给远在办公室的主管知道最新的入槽即时动态吗? ”

除了实施严密的作业安全控制程序外,是否可以善用其它辅助管理工具来确保入槽作业人员能在槽内安全作业?如有紧急状况下,有足够的时间撤离或进行紧急救护,降低常见以来入槽作业职灾发生的风险与避免可能带来的伤亡情形。

RFID可助石化业入槽作业更安全

对于上述问题的答案,台塑网科技历经两年评估与测试时间后总算产生初步成果!利用RFID技术,再辅以周边设备的整合,结合IT技术,台塑网开发出一套“台塑网局限空间入槽的E化系统”。这套系统使用无线射频的主动式RFID晶片制成手腕型的电子标签(Tag),让安全督导员、槽顶作业主管、缺氧主管、槽口看守人员、及入槽人员配戴,并用颜色区分职责以方便管理。在桶槽内外架设天线,并连结到作业平台的接收器(Reader),再以网路线与电脑主机相连。由电脑负责接收、运算并呈现即时资料,同时以动态图形呈现,让主管人员可一目了然全盘掌控,一旦异常状况发生,电脑即时将讯息传送到作业平台上的LED显示器,并以警报器警示作业平台的人员。

当岁修开始进行时,所有作业人员皆被强制配戴手腕型RFID Tag,作业平台上的Reader即可接收到每一Tag的讯号,透过电脑进行控管就可知道目前有哪些人员在作业平台上。入槽人员穿防护衣及戴氧气面罩进入槽内工作时,电脑就可显示何人何时进入槽内,并以动态图显示出人数。此外,作业人员入槽需配戴氧气面罩,确保氧气之不间断供给甚为重要,所以缺氧主管一但离开离开其作业区域,电脑即会马上显示异常讯息警告并进行纪录。由于入槽人员工作模式为使用工具清除槽内残留物,手腕仍不停的摆动。一但作业人员一段时间内静止没有活动,电脑即会紧急警报重大异常,此时极有可能是发生如昏倒意外等,即可马上进行紧急救护处理。

RFID应用之挑战

一般工厂之岁修作业其实是与时间赛跑,越短时间完成就可以越早开车,对于产能影响甚大。故本系统在实际进行岁修测试阶段时,在岁修约2周之期间,如果系统测试过程发生硬体须要改善的情况,也等于宣告该次的测试泡汤!因此耗时历经一年半的岁月进行三次岁修测试。在测试阶段时亦曾经发生如槽内外的人员无法正确分辨、部分槽内死角讯号断断续续不稳等问题。因应此进行硬体设计变更后,并于半年后进去测试,却陆续发现Tag密闭性不佳故人体汗水水气会渗透进去、Tag震动灵敏度不足等状况。经再三的测试修改及耗时等待测试机会后。间期虽发生小状况,但在团队成员卯足全力迅速解决问题下,终于有了初步的成果。

主动式RFID之导入

因为必须需精准掌握局限空间入槽作业的人员动态,并加入人员活动力监控功能,一但发生意外时,让槽外的人员可以在第一时间进行抢救,不仅现场的安全督导员可掌控全局,远在办公室的主管也可以清楚了解入槽作业之即时状态。故本公司导入主动式RFID技术,让系统辅助管控下可大幅降低工安事故的发生,除了预防工安悲剧的发生,也进而提升了企业形象。

RFID技术除了于货物追踪的物流作业上,尚可应用于化工业及电子业厂区、电力公司等,通常需要安排人员定时定点执行设备或厂房之巡检作业。因为这些行业巡检内容包括如工安项目的危险性机械设备检查、在设备的运转状况检查、在管线的锈蚀及泄漏检查、在钢构架台锈蚀检查等,时常面临巡检人员手抄回来的纪录资料密密麻麻或字迹潦草,根本难以看出需要追踪处理的异常点,资料利用率甚低。且更令管理者感到头痛的问题在于“要如何确保人员有到巡检点?”,设备对公司而言为重要生产工具,如果因疏忽巡检而导致生产线停摆,对公司营运将造成重大损失,因此例行性的巡检作业工作的重要性也不言可喻。

也因此,本公司也发展出“巡检E化系统”,利用射频的被动RFID晶片制成卡片型Tag,贴于设备上作为巡检点。管理者可利用电脑规划巡检路线,巡检员带着PDA依事先规划之路线顺序,到达每一巡检点扫描Tag,其手持之PDA将会纪录时间并同时提醒巡检员执行抄表或检查外观,如遇异常发生时则可于PDA上点选异常项目,需要时还可以照相存查。当巡检完毕后将PDA纪录之所有巡检资料传输到电脑上。电脑将资料加以整理方便主管查询。如有需进行检修之异常项目,则自动启动电子流程核签作业,会签相关部门确保异常被妥善处理。如此一来巡检作业亦可发挥聪明管理效益,不只可保证巡检人员确实到位检查外,还可以达到预知保养的效果,妥善维护公司营运工具。

(文/台塑网系统软体事业群 颜文逸专案经理)

历年来,局限空间作业(入槽作业)职业灾害堪称是重大职业灾害案件类别之一,如缺氧、有害性气体中毒以及火灾爆炸都是局限空间中常见的职灾危害,过去每年均造成多名劳工朋友不幸伤亡。在行政院劳委会积极推动之“职场233减灾方案”中,对于“提升防灾执行力”中关于强化检查执行力部分也注明:“针对石化业岁(大)修、大型支撑架、施工架组拆、局限空间作业等施工期短又具高危险之作业,实施作业期程申报制度,精确掌握石化岁修、施工架组装或拆卸作业期程进行精准检查。”希望有助于避免局限空间职业灾害发生之可能性。

所谓“局限空间”指“密闭空间”或“部分开放且自然通风不足之空间”,一般来说并非劳工连续停留工作八小时的作业场所,如储槽、污水池、坑井、地下水道、隧道、谷仓、油槽等。因空气不能充分循环流通,形成缺氧、中毒、爆炸等潜在危害,造成作业劳工伤亡等。局限空间作业(入槽作业)即为针对上述等局限空间设施进行内部清洗、保养或维修检查等作业,而需进入其工作者。

根据劳委会资料显示,下水道、胴槽、锅炉、人孔、船舱等局限空间之内部,由于自然通风不良易造成缺氧、中毒等危害,雇主与劳工应特别注意作业安全。另根据统计,自91年迄95年年底为止,局限空间灾害事故共计造成57人死亡30人受伤,平均每年约死亡12人,其中因缺氧或中毒肇灾约占55%,显见加强局限空间事故的预防不容忽视。

不论在石化厂、大型化工厂或电子厂区内,应生产过程的需要,设置有大小不一的桶槽以储存化学物品,有些化学反应过程中须添加触媒剂,经一段时间后因触媒活性渐渐损耗,年度岁修时须停炉会将其抽出来,再进行槽内的清洗整洁。而桶槽往往高达20-30公尺约有7-8层的楼高,内部是一个密闭空间而且反应温度又高,是一个极为危险的作业环境。故人员于入槽前须严格执行各项管制作业,如连接管与阀管制、用电安全、通风换气、浓度测试、救援设备等,入槽人员需穿防护衣及戴氧气面罩设备,且规定每次入槽作业不得超过60分钟。

岁修期间,业主会严格要求包商遵守作业规定外,也会予以任务编组,有安全督导员、槽顶作业主管、缺氧主管、槽口看守人员、入槽人员等各司其职,人员入槽及出槽时均需在簿册上登记姓名及时间,主管可以随时掌控槽内的人数及作业时间,并防止任何不幸的事件发生。

但即使明订了严密并周延的入槽检查作业规定,却仍时有听闻重大工安事故发生,细究起来主因还是在于人为疏忽及轻视潜在危险所致。常见情形例如入槽人员因疲倦于槽内休息或小睡,忽视局限空间内可能弥漫有害气体,因此中毒昏厥而造成意外发生。另一头之槽顶作业主管却无从得知槽内人员的作业动态,只能根据登记簿资料得知在槽内目前有多少人与停留时间,万一入槽登记作业有所疏漏,则其难以掌控全员工作状况,倘若不幸发生工安意外时,一时间也无法立刻掌控有多少人在等待紧急营救!

然而,不幸的工安事件时仍频传,除了要求确实遵行局限空间(入槽)作业工作守则、实施教育训练,或者设置警告标示、保持局限空间的通风换气外等等办法措施外。是否能有其它办法去降低职业灾害的发生机率呢?

一般公司主管对于入槽作业最常关注的问题如下:

“有没有辅助的设备或器材,可以让槽顶作业主管随时知道入槽人数? ”

“人员入槽多久了?”

“是否有顶替他人入槽? ”

“在槽内的人是否有昏倒?”

“是否有超过规定的入槽作业时间? ”

“可以给安全督导员马上掌控全局的资讯吗?”

“可以给远在办公室的主管知道最新的入槽即时动态吗? ”

除了实施严密的作业安全控制程序外,是否可以善用其它辅助管理工具来确保入槽作业人员能在槽内安全作业?如有紧急状况下,有足够的时间撤离或进行紧急救护,降低常见以来入槽作业职灾发生的风险与避免可能带来的伤亡情形。

RFID可助石化业入槽作业更安全

对于上述问题的答案,台塑网科技历经两年评估与测试时间后总算产生初步成果!利用RFID技术,再辅以周边设备的整合,结合IT技术,台塑网开发出一套“台塑网局限空间入槽的E化系统”。这套系统使用无线射频的主动式RFID晶片制成手腕型的电子标签(Tag),让安全督导员、槽顶作业主管、缺氧主管、槽口看守人员、及入槽人员配戴,并用颜色区分职责以方便管理。在桶槽内外架设天线,并连结到作业平台的接收器(Reader),再以网路线与电脑主机相连。由电脑负责接收、运算并呈现即时资料,同时以动态图形呈现,让主管人员可一目了然全盘掌控,一旦异常状况发生,电脑即时将讯息传送到作业平台上的LED显示器,并以警报器警示作业平台的人员。

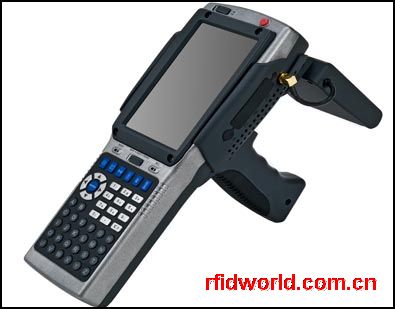

图1、应用无线射频的主动式RFID电子标签(Tag)

当岁修开始进行时,所有作业人员皆被强制配戴手腕型RFID Tag,作业平台上的Reader即可接收到每一Tag的讯号,透过电脑进行控管就可知道目前有哪些人员在作业平台上。入槽人员穿防护衣及戴氧气面罩进入槽内工作时,电脑就可显示何人何时进入槽内,并以动态图显示出人数。此外,作业人员入槽需配戴氧气面罩,确保氧气之不间断供给甚为重要,所以缺氧主管一但离开离开其作业区域,电脑即会马上显示异常讯息警告并进行纪录。由于入槽人员工作模式为使用工具清除槽内残留物,手腕仍不停的摆动。一但作业人员一段时间内静止没有活动,电脑即会紧急警报重大异常,此时极有可能是发生如昏倒意外等,即可马上进行紧急救护处理。

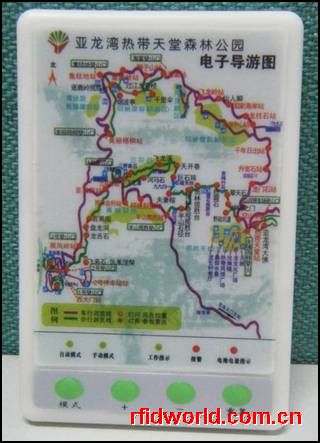

图2、作业平台上的LED显示器

RFID应用之挑战

一般工厂之岁修作业其实是与时间赛跑,越短时间完成就可以越早开车,对于产能影响甚大。故本系统在实际进行岁修测试阶段时,在岁修约2周之期间,如果系统测试过程发生硬体须要改善的情况,也等于宣告该次的测试泡汤!因此耗时历经一年半的岁月进行三次岁修测试。在测试阶段时亦曾经发生如槽内外的人员无法正确分辨、部分槽内死角讯号断断续续不稳等问题。因应此进行硬体设计变更后,并于半年后进去测试,却陆续发现Tag密闭性不佳故人体汗水水气会渗透进去、Tag震动灵敏度不足等状况。经再三的测试修改及耗时等待测试机会后。间期虽发生小状况,但在团队成员卯足全力迅速解决问题下,终于有了初步的成果。

主动式RFID之导入

因为必须需精准掌握局限空间入槽作业的人员动态,并加入人员活动力监控功能,一但发生意外时,让槽外的人员可以在第一时间进行抢救,不仅现场的安全督导员可掌控全局,远在办公室的主管也可以清楚了解入槽作业之即时状态。故本公司导入主动式RFID技术,让系统辅助管控下可大幅降低工安事故的发生,除了预防工安悲剧的发生,也进而提升了企业形象。

图3、台塑网局限空间入槽的E化系统--即时动态图

RFID技术除了于货物追踪的物流作业上,尚可应用于化工业及电子业厂区、电力公司等,通常需要安排人员定时定点执行设备或厂房之巡检作业。因为这些行业巡检内容包括如工安项目的危险性机械设备检查、在设备的运转状况检查、在管线的锈蚀及泄漏检查、在钢构架台锈蚀检查等,时常面临巡检人员手抄回来的纪录资料密密麻麻或字迹潦草,根本难以看出需要追踪处理的异常点,资料利用率甚低。且更令管理者感到头痛的问题在于“要如何确保人员有到巡检点?”,设备对公司而言为重要生产工具,如果因疏忽巡检而导致生产线停摆,对公司营运将造成重大损失,因此例行性的巡检作业工作的重要性也不言可喻。

也因此,本公司也发展出“巡检E化系统”,利用射频的被动RFID晶片制成卡片型Tag,贴于设备上作为巡检点。管理者可利用电脑规划巡检路线,巡检员带着PDA依事先规划之路线顺序,到达每一巡检点扫描Tag,其手持之PDA将会纪录时间并同时提醒巡检员执行抄表或检查外观,如遇异常发生时则可于PDA上点选异常项目,需要时还可以照相存查。当巡检完毕后将PDA纪录之所有巡检资料传输到电脑上。电脑将资料加以整理方便主管查询。如有需进行检修之异常项目,则自动启动电子流程核签作业,会签相关部门确保异常被妥善处理。如此一来巡检作业亦可发挥聪明管理效益,不只可保证巡检人员确实到位检查外,还可以达到预知保养的效果,妥善维护公司营运工具。

(文/台塑网系统软体事业群 颜文逸专案经理)

登录

登录

注册

注册