汽车制造企业RFID生产线管理系统成功应用案例

1. RFID系统简介

RFID是一种非接触式的自动识别技术,它通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预。RFID的应用系统具有非接触,工作距离远,精度高,信息收集处理自动快捷及环境适应性好等一系列优点,不仅能取代传统的手工录入方式,大大提升企业的运营效率,更由于其先进的自动识别功能,能轻易地实现原先人工难以完成的任务,为提高企业竞争优势,增强企业核心竞争力提供有力的支持。

最基本的RFID系统由以下三部分组成,原理如图1-1所示:

标签(Tag):由耦合元件及芯片组成,每个标签具有唯一的电子编码,附着在物体上标识目标对象;

读写器(Reader):读取(有时还可以写入)标签信息的设备,可设计为手持式或固定式;

天线(Antenna):在标签和读取器间传递射频信号。

图1-1:RFID系统原理图

电子标签中一般保存有约定格式的电子数据,在实际应用中,电子标签附着在待识别物体的表面。读写器可无接触地读取并识别电子标签中所保存的电子数据,从而达到自动识别物体的目的。通常读写器与计算机相连,所读取的标签信息被传送到计算机上进行下一步处理。RFID信息处理系统(即后台应用支撑软件)整合由读写器收集到的标签数据。

2. 现状与需求分析

2.1 现状分析

公司客车厂分焊装、涂装、总装、完检4个车间,车间面积约15000平方米。

目前,生产线信息的采集采用人工采集、手工输入的方式。

人工采集、手工输入的方式准确性不足,存在一定的错误率。

手工输入只能定时进行,导致生产计划按周计划、月计划提交,不能精确到日。

系统中生产数据无法实时更新,滞后情况严重,不利于生产流的顺利进行,制约了产能的进一步提高。

2.2 需求分析

根据以上现状分析,我公司提出以下RFID解决方案:

用1000个耐高温、防腐蚀RFID抗金属标签(做成可循环利用的形式)对各车间生产线上的车辆进行一对一的标识管理。

执行每批生产任务之前需在生产线管理系统中利用电子标签发卡器对各标签的信息进行初始化,标签所对应的信息应包括:生产线编码、产品编码、订单号、状态位置、计划号、产品顺序号、VIN信息等。

标签使用铆钉或其他方式固定于生产线上的车辆上,在车辆经过完检工序后,将标签取下便于下次重复使用。

在焊装车间的焊接上线点、外蒙上线点、焊接下线点分别设置一台超高频RFID读写器,用于对进入焊装车间生产线的车辆进行信息采集,并将信息通过以太网络实时回传至后台管理系统。

在涂装车间的涂装上线点、涂装下线点分别设置一台超高频RFID读写器,用于对进入涂装车间生产线的车辆进行信息采集,并将信息通过以太网络实时回传至后台管理系统。

在总装车间的总装上线点、总装下线点、交检点分别设置一台超高频RFID读写器,用于对进入涂装车间生产线的车辆进行信息采集,并将信息通过以太网络实时回传至后台管理系统。

在完检车间的合格点设置一台超高频RFID读写器,用于对进入完检车间的车辆进行信息采集,并将信息通过以太网络实时回传至后台管理系统。

RFID生产管理系统需与现有ERP系统进行接口。

3. 系统组成与原理

3.1 系统组成

RFID生产线管理系统(MES)主要由基础硬件网络平台、硬件接口平台、管理软件平台、ERP系统接口平台等组成,如图3-1所示。

图3-1:RFID生产线管理系统组成结构图

基础硬件网络平台:现场信息采集点读写器设备及其与后台管理系统之间的数据传输网络。

硬件接口平台:MES软件中负责硬件控制管理、硬件数据采集的部分。

管理软件平台:MES软件中负责所有与生产执行管理相关的业务处理,是MES系统的核心部分。

ERP系统接口平台:MES软件中负责与ERP系统进行数据交换的部分。

图3-2:RFID生产线管理系统拓扑图

3.2 系统原理

如图3-3所示,在焊装车间的焊接上线点、外蒙上线点、焊接下线点,涂装车间的涂装上线点、涂装下线点,总装车间的总装上线点、总装下线点、交检点,完检车间的合格点分别设置一台超高频RFID读写器,用于对生产线上的车辆信息进行自动采集。

图3-3:RFID生产线管理系统原理示意图

当贴附有电子标签的汽车经过生产线信息采集点时,读写器自动采集到该汽车电子标签的信息,并将该信息实时传送至后台管理系统中。后台管理系统根据这些实时数据即可实现对整个生产线进行各种管理。

4. 系统功能

本系统包括以下几部分功能:

4.1 生产管理

根据生产订单安排投产计划,包括生产订单导入、订单统计和状况信息抛转、生产任务分解,任务自动指派等

根据投产计划制作、发放电子标签

各车间生产线采集点车辆数据采集,采集得到的数据包括:生产线编码、产品编码、订单号、状态位置、计划号、产品顺序号、VIN信息等

采集到的现场数据实时传输至后台管理系统,实现生产过程中所有操作信息都能由系统实时记录下来

4.2 统计分析

通过数理统计和数学分析、数据挖掘等方法,得到企业所需要的各种数据:产线即时产量、工序产出率、设备和人员的作业状况等

自动产生柏拉图、直方图、Xbar图等各类质量报表、图表和报告,并反馈到在线系统进行性能分析和提高

具有现场数据的报表和查询功能,为高层管理人员的决策提供支持

4.3 系统管理

系统的备份和恢复机制

系统操作日志

操作人员权限设置

采集终端配置与控制

ERP系统接口规则

数据初始化

4.4 数据接口

从现有ERP系统中获取工程数据,为MES系统提供WIP信息

为现有ERP系统提供所需数据

5. 操作流程

图5-1:操作流程图

6. 设备简介

6.1 硬件

超高频RFID读写器

图6-1:超高频RFID读写器实物图

内置7dBi圆极化天线,系统构建无需另外配置天线

防雷、防水、防尘、抗干扰,适用于各种室内外应用场合

工作频率:902–928 MHz(可根据需求定制)

空中接口标准:ISO 18000-6B/6C

最大稳定读取距离:大于等于12米

写标签距离:约为读距离的1/3

数据速率:160kbps

工作模式:提供两种工作模式(主从、触发)

频率模式:定频/跳频可选

通信接口:RS-232/485,RJ-45

IO接口:1路TTL输入,1路TTL输出

输出功率:默认1W(30dBm),最大33 dBm,以1 dBm为间隔连续可调

升级:支持固件升级更新

电源:+6V,3A/DC

适配器:110-220V/AC

尺寸:240mm×235mm×100mm

重量:约1.6kg

工作温度:-20℃~+55℃

贮存温度:-35℃~+70℃

湿度:20%~90%

防护等级:IP65

外壳材料:ABS

指示灯:3个

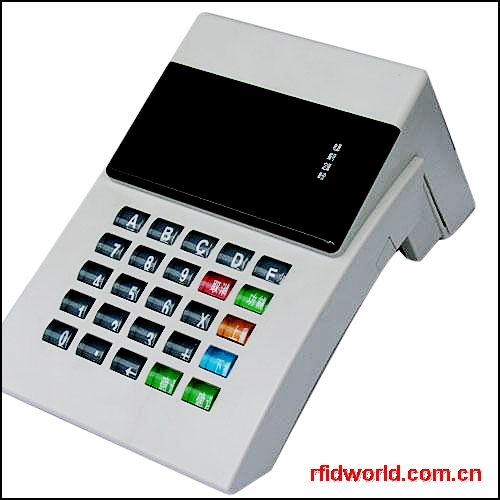

超高频RFID发卡器

图6-2:超高频RFID发卡器实物图

工作频段:902–928 MHz(可根据需求定制)

空中接口标准支持:ISO/IEC-18000-6B、EPC C1G2(ISO 18000-6C)

读取距离:0-1 m(与应用环境和标签有关)

写卡距离:0-0.5m(由读写器设置和标签性能决定)

天线:内置

通信接口:RJ-45/RS-232

电源:DC5V/5 A

功耗:小于9W(根据功率设定而变化)

防尘防水等级:IP53

RFID抗金属标签

图6-3:RFID抗金属标签实物图

类型:无源,可读写

频率:860~960MHz

芯片:ALIEN HIGGS2

芯片协议:EPC Class 1 Gen 2

EPC:96bits

工作温度:-30℃~90℃

存储温度:-40℃~150℃

重量:20g

尺寸:95*25*3.7mm

防腐蚀:支持

6.2 软件

硬件接口软件

与读写器通信连接的建立、控制与拆除

读写器参数配置与控制

读写器数据的采集

管理软件

采集得到数据的记录与分析

生成各类质量报表、图表和报告

现场数据的报表与查询

系统的备份和恢复

系统操作日志

操作人员权限设置

图6-5:管理软件示意图

ERP系统接口软件

ERP系统接口规则定义与设置

从现有ERP系统中获取工程数据,为MES系统提供WIP信息

为现有ERP系统提供所需数据

7. 项目实景图

目前,该系统已经在东风汽车公司成功应用。

中国电子科技集团公司第七研究所

地址:广州市新港中路381号

邮编:510310

联系人:尧鹏飞

手机:15913182376

电话:(86-20)84119353

传真:(86-20)84119342

E-mail:dxyaopengfei@163.com

QQ:398323086

登录

登录

注册

注册