RFID技术在危险废物综合处理中的应用方案

1.背景介绍

随着国民经济的发展,以轻纺、化工、制药、电子业为代表的企业危险废物的排放呈现逐年增多的趋势,而由于危险废物的处理、贮存或利用不当,极易造成对大气、水体和土壤污染,对生产环境和人居环境以及群众的身体造成严重的健康隐患,制约我国经济和国民健康发展。因此,提高危险废物的集中、高效和安全处理,加快危险废物的自动化、信息化、智能化、高效化和系统化、规划化具有重要的意义。

2.RFID介绍

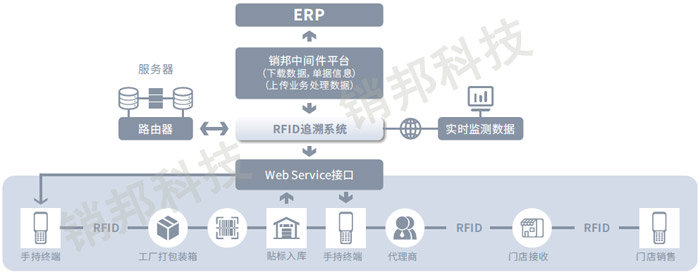

深圳铨顺宏,作为RFID技术的开发和应用制造商为危险废物信息管理技术提高带来了新的突破口,在原有的危险废物信息系统中引入利用现有成熟的RFID技术,使平面管理转化为立体化管理提供了可能,实现系统的自动化、规范化、信息化作业流程监控管理提供了依据。在数字化和信息化管理的基础上最大限度的提高危险废物信息管理水平,提高危险废物综合处理能力,避免安全隐患。

危险废物处理中心在接收到危险废物后,需对应接收清单,明确接收物品的明细,并核对包装是否密封无泄漏,有无粘贴标签且填写规范。在确定无误后,后台系统将根据危险废物信息打印条码标签,并粘贴于危险品上。之后危险废物将被装载至托盘上,并等待入库。

3.RFID应用解决方案

铨顺宏提前植入RFID芯片的托盘在这个环节将与危险品信息进行关联,由工作人员使用手持设备,扫描危险品条码和托盘RFID标签,将二者信息进行关联绑定并上传至后台数据库。后台系统生成待入库任务,并同时将任务下发至智能叉车。

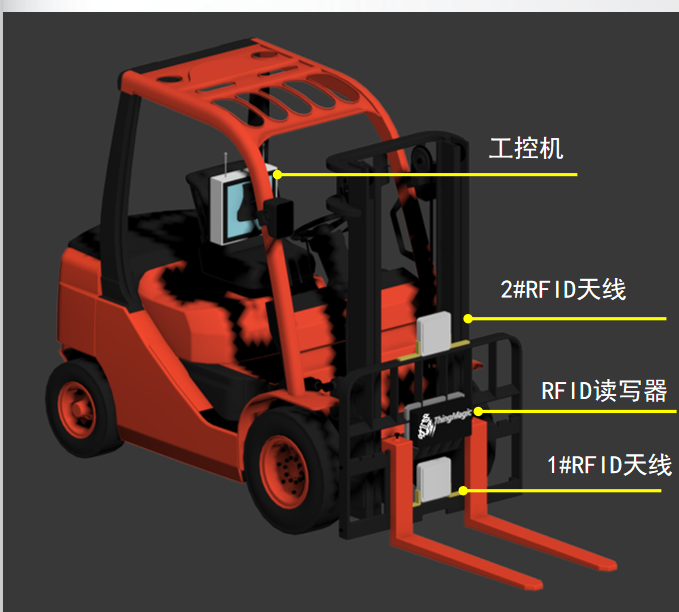

智能叉车由叉车工控电脑终端和RFID扫描设备构成。叉车工控电脑可以直接接收后台系统下发的入库任务,并引导叉车司机前往指定的装卸点进行危险品装运。

在叉车到达装卸点装运危险品时,叉车上的RFID扫描设备将读取到托盘标签信息,并通过查询后台数据系统,明确正在转运的危险品信息,并按系统后台指令,运往指定的仓库和指定的放置区域。

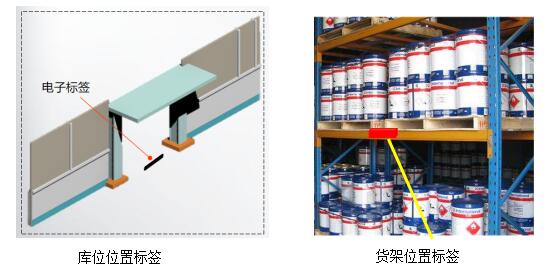

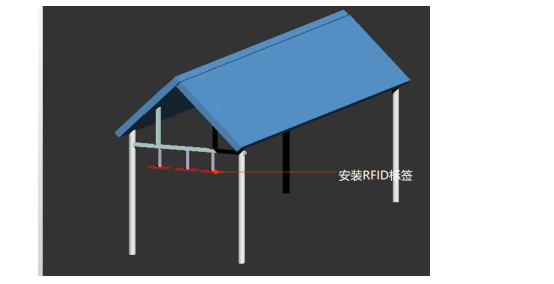

在进入仓库的门口安装库位RFID电子标签,叉车进入仓库时,叉车RFID扫描库位位置标签信息,将首先进行仓库信息的匹配,如是对应仓库,将引导叉车司机前往指定货位;如不是对应仓库,将及时预警,提醒叉车司机前往正确的仓库位置。

叉车司机到达指引的货架后,铨顺宏RFID叉车管理系统将进行卸货,在卸货过程中,叉车RFID扫描货架位置标签,将核对货架信息是否正确,如正常将完成入库操作并将信息反馈给后台,及时更新库存信息;如不正确,将报警提示,引导叉车司机前往指定的货架位置。

通过RFID在入库环节的应用,将帮助危险废物处理中心严格危险品的按类存放,一货一位,提高入库效率,避免人为失误造成的错摆错放,最大限度的保障危险品存放安全。

危险品出库后的预处理,同样需要严格按有关操作规程操作,不同危险品处理的方式方法、步骤均不一样,避免错误的处理也是重中之重。

在各个预处理中心安装位置标签,位置标签绑定预处理的处理工艺信息。叉车从仓库执行危险品出库,将通过装载危险品的托盘电子标签信息首先确定危险品信息,并核对出库单,确认无误后,系统提示前往指定的预处理中心。叉车按照引导达到预处理中心后,叉车上的扫描设备将首先扫描预处理中心的位置标签,并核对是否正确,正确则提示叉车司机执行出库,否则将报警。所有处理信息将会及时上传到后台系统,报警信息存档,按需提供报表。

针对危险废物信息管理的特征以及传统管理模式下存在的安全隐患,铨顺宏RFID技术的引入将充分利用其信息标识、远距识别、环境耐受能力强的特点,在此基础上构建危险废物信息管理系统,实现对危险品出入库管理的自动化、信息化、高效化、规范化和精细化,从而提高了危险废物的集中、高效和安全处理,同时有效的减少了人工管理的压力。

登录

登录

注册

注册