煤矿井下人员定位系统介绍

摘要:通过基于GIS技术的地理信息实时显示、查询井下情况:

系统核心功能

井下人员管理实现的基本功能

一、 通过基于GIS技术的地理信息实时显示、查询井下情况:

1、 任一时间井下或某个地点究竟有多少人,这些人都是谁。

2、 每个人在井下任一时间的活动轨迹。

3、 查询一个或多个人员现在的实际位置,方便调度中心可快速正确的电话联系该人员。

4、 查询有关人员在任一地点的到/离时间和总工作时间等等一系列信息,可以督促和落实重要巡查人员(如:瓦斯检测人员、温度检测人员、排风人员等)是否按 时到点的进行各项数据的测试和处理,从根本上尽量杜绝因人为因素而造成的相关事故。

5、 可实现多点共享供多个领导同时在不同地点查看。

二、 井下人员每时每刻在坑道的实时动态分布,根据井下的实际地理情况制作相应的动态图,使井下情况生动形象一目了然。

三、 自动统计出各类人员下井的各种报表如:

1、 生产人员的下井时间报表、出勤月报表、加班报表、请假或缺勤报表等管理所需依据并可生成工资报表等。

2、 制定和统计管理人员的巡查情况报表等等。

3、 其他人员如参观、考察人员是否按要求到指定区域等。

四、 一旦发生各类事故,立即能查出有多少人遇险,遇险人员在哪里?他们是谁?

井下设备管理实现的基本功能

一、 车和其他重要设备的具体实时位置。

二、 计每一辆矿车每天的运输的次数和出入频率,便于管理。

系统介绍

1. 系统特点:

高度自动化

先进的网络通讯系统

基于GIS技术的地理信息显示、查询系统

完善的数据分析系统

安全、可靠,在恶劣环境下24小时正常工作

2、Active RFID的卓越性能

远距离,有效识别距离从0~100米可调。

极高的防冲突性,采用多种防冲突方案,可同时识别100个以上标识。

高速度,即使Active RFID的移动时速在200公里以上时仍可可靠识别。

高度的识别可靠性,误读率小于十万分之五。

安装方便,一体化设计,无需外接天线或地感。

智能化,RFID与收发器之间可实现双向高速数据交换,使应用灵活,数据安全得到保证。

可实现有方向性和无方向性的识别。

高可靠,适应工矿工作环境,防水,防冲击。

低成本,全部采用0.18uM的芯片,成本更低。

超低功耗,更健康、更安全。

全球开放的ISM微波频段,无须申请和付费。

高抗干扰性,对现场各种干扰源无特殊要求。

3.系统工作原理

首先在井下的各个坑道和所有人员可能经过的通道中安装若干个读写器,具体数量和位置根据现场实际工况和要实现的功能要求而定,并且将它们通过网络布线和地面控制中心的计算机联网。同时在每个下井人员佩带一个电子标签,当下井人员进入井下以后,只要通过或接近放置在坑道内的任何一个读写器,读写器即会马上感应到信号同时立即上传到控制中心的计算机上,计算机马上就可判断出具体信息(如:是谁,在哪个位置,具体时间),同时把它显示在控制中心的大屏幕或电脑显示屏上并做好备份,管理者也可以根据大屏幕上或电脑上的分布示意图点击井下某一位置,计算机即会把这一区域的人员情况统计并显示出来。同时控制中心的计算机会根据一段时间的人员出入信息整理出这一时期的每个下井人员的各种出勤报表(如:出勤率、总出勤时间、迟到/早退记录、未出勤时间等)。另外一旦井下发生事故,可根据电脑中的人员分布信息马上查出事故地点的人员情况,以便帮助营救人员以准确快速的方式营救出被困人员。矿车和其他设备的管理原理大致相同。

4.系统设计原则

(1) 实现井下坑道作业面工作人员进出的有效识别,使系统管理充分体现"人性化、信息化和高度自动化"。

(2) 为高级管理人员提供考勤作业、人员进出限制等多方面的信息查询。

(3) 一旦发生安全事故,通过该系统立刻可以知道坑道作业面工作人员的数量,保证抢险救灾和安全救护工作的高效运作。

(4) 安全事故发生后,通过控制中心可查出被捆人员的基本情况,如位置、人数等,便于救护工作的及时展开。

(5) 系统设计的安全性、可扩容性、易维护性和易操作性。

(1) 实现井下坑道作业面工作人员进出的有效识别,使系统管理充分体现"人性化、信息化和高度自动化"。

(2) 为高级管理人员提供考勤作业、人员进出限制等多方面的信息查询。

(3) 一旦发生安全事故,通过该系统立刻可以知道坑道作业面工作人员的数量,保证抢险救灾和安全救护工作的高效运作。

(4) 安全事故发生后,通过控制中心可查出被捆人员的基本情况,如位置、人数等,便于救护工作的及时展开。

(5) 系统设计的安全性、可扩容性、易维护性和易操作性。

5. 系统设计依据

(1) GA/T75《安全防范工程程序与要求》

(2) MT209-1990《煤矿通信、检测、控制用电工电子产品通用技术要求》

(1) GA/T75《安全防范工程程序与要求》

(2) MT209-1990《煤矿通信、检测、控制用电工电子产品通用技术要求》

6. 系统设计特点

(1) 高度自动化;系统能自动检测井下坑道工人经过该监测点的时间、地点信息,并自动实现考勤作业的统计与管理。

(2) 先进的通信系统;安装在井下各通道的识别系统,实时向网络服务器传送相关人员通过的数据,整个过程无需人为干预。

(3) 完备的数据统计与信息查询软件;系统软件具备专用数据库管理系统,包括工人通过坑道的信息采集和统计分析系统,考勤作业的统计与管理分析系统,显示并打印各种统计报表资料,为高层管理人员的查询与管理提供全方位服务。

(1) 高度自动化;系统能自动检测井下坑道工人经过该监测点的时间、地点信息,并自动实现考勤作业的统计与管理。

(2) 先进的通信系统;安装在井下各通道的识别系统,实时向网络服务器传送相关人员通过的数据,整个过程无需人为干预。

(3) 完备的数据统计与信息查询软件;系统软件具备专用数据库管理系统,包括工人通过坑道的信息采集和统计分析系统,考勤作业的统计与管理分析系统,显示并打印各种统计报表资料,为高层管理人员的查询与管理提供全方位服务。

(4) 系统的安全、稳定、可靠性设计;系统产品采用坑道壁挂式设计,无需在坑道进行现场施工,并保证系统在恶劣环境下24小时连续正常运转;

(5) 完善的异常情况(包括无效电子标签、失效电子标签进入)报警呼叫系统配置。

(5) 完善的异常情况(包括无效电子标签、失效电子标签进入)报警呼叫系统配置。

(6)本系统是目前国内唯一一家采用现场工业总线网络架构的系统。

7. 系统设计方案

本系统遵循"统一发电子标签、统一装备、统一管理"的原则,按准许上岗人员和班组实行"一人一电子标签"制,该电子标签可视为"上岗凭证"或"坑道准入证"。具体方案如下:

(1) 煤矿生产单位在所有坑道中均安装一定数量的读写器,具体位置根据现场情况而定,以满足控制区域要求为准。

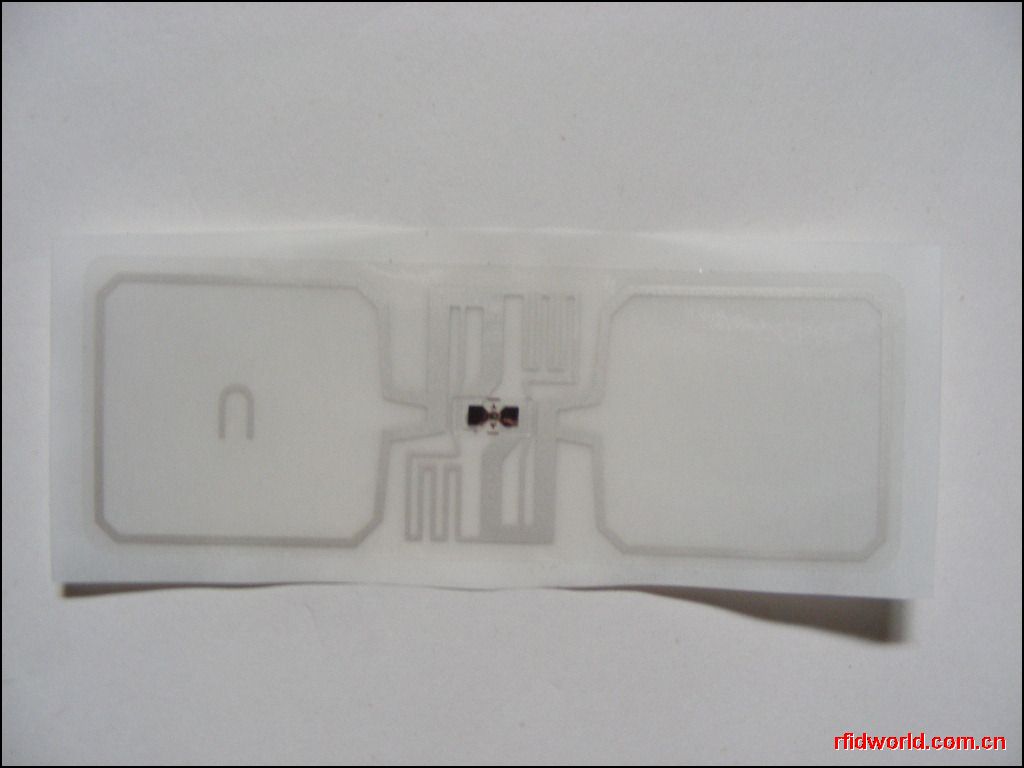

(2) 煤矿生产单位向有关人员颁发并装备电子标签。

(3) 发电子标签时将电子标签所对应员工的基本信息,包括姓名、年龄、性别、所属班组、所属工种、职务、本人照片等登录在系统数据库中。

(4) 安全生产部门对该电子标签进行授权后即生效。授权范围包括:该员工可以有资格进入作业面的坑道,电子标签的时效、失效、挂失等,以防止无关人员和非法人员进入坑道;

(5) 进入坑道的人员必须佩戴电子标签。当此人经过坑道的识别监测点时,立即被系统识别,并通过系统网络的信息交换,将此人通过的路段、时间等信息传输至井上安全监控中心记录,并可同时在地理信息大屏幕墙上出现提示信息,显示通过人员的姓名。如果感应的电子标签号无效或进入限制通道,系统将自动报警,安全监控中心值班人员接到报警信号,立即执行相关安全工作管理程序。

(6) 坑道一旦发生安全事故,安全监控中心在第一时间可以知道被困人员的基本情况,便于救护工作的安全和高效运作。

8. 针对矿井的实际情况,我们解决了系统产品应用于矿井的技术难题:

一、 设备本身在井下安全运行问题

针对井下的特殊环境和工作特点,我们的设备(读写器)做到了:采用全金属外壳,结构牢固,防撞、防震;全密封设计,防水、防潮、防腐。

二、 设备的运行绝不能影响井下的安全问题

设备具备超低功耗,峰值功率小于10瓦。

三、 系统在井下的工作电压小于直流18V的问题

四、 设备适应矿井上和井下各种不同的安装环境问题

设备具有非常高度抗干扰性,对安装现场基本无要求,即保证设备运行的高可靠性,又大大简化了安装和维护工作量。

五、 整个系统设计成为"傻瓜型",对用户的技术要求极低,具有简易可调的功能、故障的自动巡检功能等等。

六、 坑道内简易施工和安装问题

产品采用在井下直接壁挂式,接入直流电源及网线连接头即可,同样对今后井下检测点的变更和添加一样非常方便轻松。

七、 故障处理的简单化

当有机器产生故障,用备用机器直接替换即可。

系统硬件组成

电脑,矿用通讯电缆,接线盒,CAN-bus,中继器,读写器,电子标签,电源

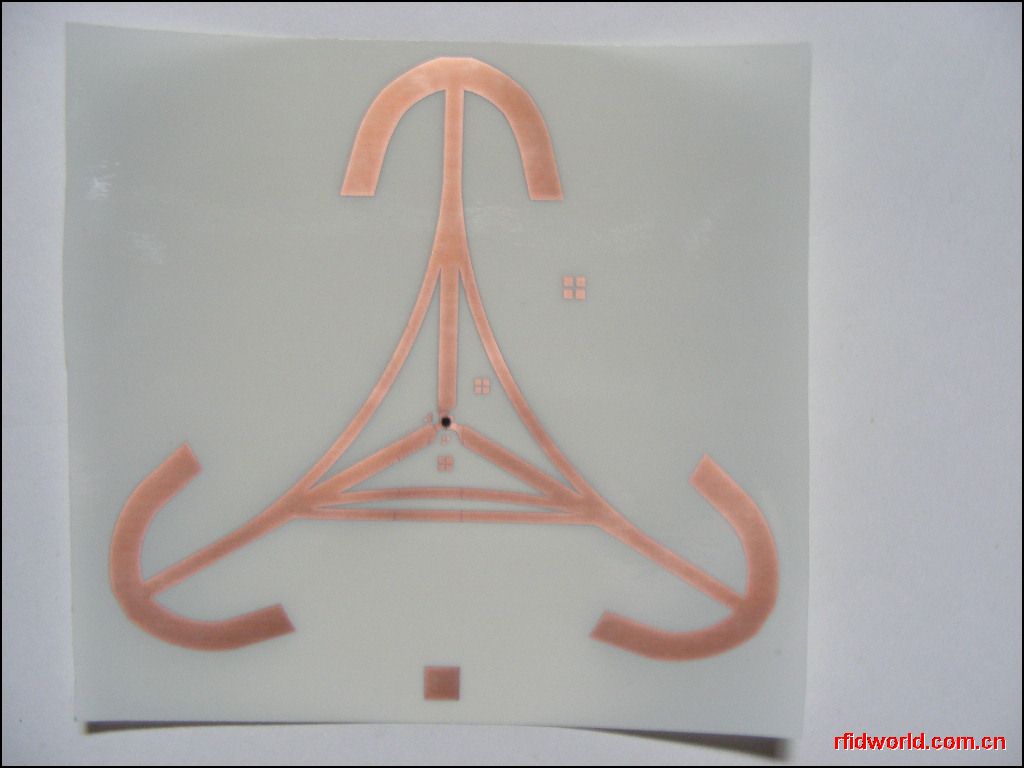

核心硬件――CAN-bus工业读写器

CAN-bus 工业读写器全部采用集成电路设计而成,高密度,低功耗,加之IP54防护外壳设计,符合本安电路标准。系统运用工业现场总线(CAN-bus)组成局域网,工业现场总线(CAN-bus)是目前最先进的工业总线,抗干扰能力强,可靠性高,实时性强,通讯速率高,可实现点对点的通讯,可适应多种复杂的工业环境。与目前煤矿上常用的RS485和调制解调技术相比,具有非常明显的优势。

CAN-bus 总线特点

1、国际标准的工业级现场总线,传输可靠,实时性高;

2、传输距离远(无中继可达10Km ),传输速率快(最高1Mbps);

3、单条总线最多可接110 个节点,并可方便的扩充节点数;

3、总线上各节点的地位平等,不分主从,突发数据可实时传输;

4、非破坏总线仲裁技术,可多节点同时向总线发数据,总线利用率高;

5、出错的CAN 节点会自动关闭并切断和总线的联系,不影响总线的通讯;

6、报文为短帧结构并有硬件CRC 校验,受干扰概率小,数据出错率极低;

7、对未成功发送的报文,硬件有自动发功能,传输可靠性很高;

8、具有硬件地址滤波功能,可简化软件的协议编制;

9、通讯介质可用普通的双绞线、同轴电缆或光纤等;

10、CAN-bus 总线系统结构简单,性价比极高。

CAN-bus 用于煤矿通讯系统当中,不仅可以增强系统的通讯可靠性、延长系统的距离、扩充系统的节点数,还能增强系统的实时性,让管理者和主控设备能及时了解和处理当前的井下情况,发觉事故隐患,避免事故发生。

对于煤矿系统的本安要求, CAN-bus 设备的电源符合本安要求,现场总线CAN-bus 本身也是符合本质安全要求的。

附录

CAN-bus 总线与RS-485 通讯比较

与通常应用的RS-485 方式相比,现场总线CAN-bus 具有更多方面的优势,可以完全取代RS-485 网络,从而组建一个具有高可靠性、远距离、多节点、多主方式的设备通讯网络。同时,现场总线CAN-bus 可以直接采用RS-485 方式相同的传输电缆、拓扑结构。

CAN-bus 总线与RS-485 通讯方式的特性比较如下表1 所示:

表1 CAN-bus 总线与 RS-485 通讯的特性比较

|

特性 |

RS-485方式 |

CAN-bus总线 |

|

拓扑结构 |

直线拓扑 |

直线拓扑 |

|

传输介质 |

双绞线 |

双绞线 |

|

硬件成本 |

很低 |

每个节点成本有所增加 |

|

总线利用率 |

低 |

高 |

|

网络特性 |

单主结构 |

多主结构 |

|

数据传输率 |

低 |

最高可达1Mbps |

|

容错机制 |

无 |

由硬件完成错误处理和检错机制 |

|

通讯失败率 |

很高 |

极低 |

|

节点错误的影响 |

故障节点有可能导致整个网络瘫痪 |

故障节点对整个网络无影响 |

|

通讯距离 |

<1.2Km |

可达10Km(5Kbps) |

|

后期维护成本 |

较高 |

很低 |

登录

登录

注册

注册