制造业RFID仓储管理方案:提升效率与精准度的关键技术解析

制造业供应链的复杂化进程不断加速,传统仓储管理模式在数据时效性控制与人力成本管控方面遭遇显著瓶颈。本期结合汽车零部件、电子元器件等典型制造场景,详细解析基于超高频RFID的仓储数字化改造路径。

制造业仓储

管理核心痛点

·人工盘点误差率高达8%-12%

·物料流转信息存在4-6小时延迟

·特殊环境(高温/油污)标签失效率超30%

·呆滞库存占比平均达仓库总量15%

RFID解决方案

架构设计

本方案采用四层技术架构:

❁ 感知层:UHF抗金属标签+工业级固定式读写器

❁ 传输层:支持Modbus TCP协议的工业物联网网关

❁ 平台层:定制化仓储管理中间件(兼容SAP/用友系统)

❁ 应用层:三维可视化库存监控平台

核心环节

技术实现

1. 入库自动化

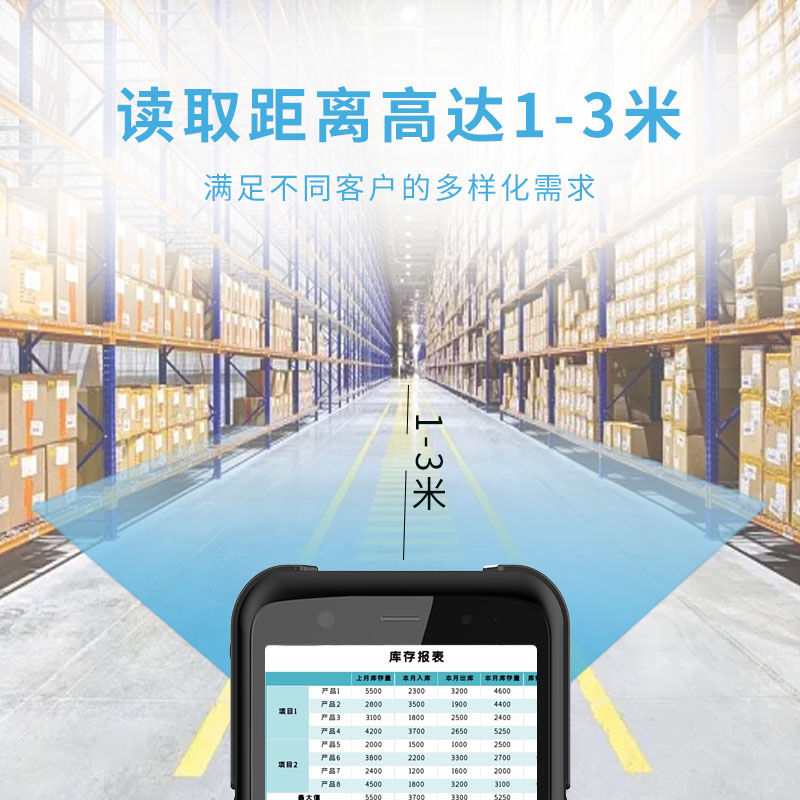

采用RFID通道式门禁读写器,实现托盘级批量识别(200+标签/秒),自动校验采购订单数据。重点部署耐高温RFID标签于金属原材料包装。

2. 智能储位管理

每个货架部署4通道读写器,通过RSSI信号强度算法实现±15cm定位精度。系统自动记录物料存放时长,对超期库存进行预警提示。

3.生产拣配优化

AGV叉车集成RFID读写模块,根据MES系统指令自动导航至指定储位。采用标签(UHF+HF)确保精密零部件的双重验证。

4. 循环盘点机制

部署RFID手持终端结合动态盘点算法,实现全库区每日轮巡盘点,对比传统方式,人工参与减少80%,准确率提升至99.5%以上。

关键技术

参数对比

指标 | 传统条码方案 | 本RFID方案 |

识别速度 | 2-3秒/件 | 0.2秒/件 |

环境适应性 | 60%达标率 | 95%达标率 |

数据实时性 | 4小时延迟 | 实时更新 |

人力成本 | 100%基准 | 降低65% |

典型应用

场景介绍

❁ 汽车零部件仓:采用耐油污标签,实现变速箱等部件的全生命周期追踪

❁ 电子元器件仓:应用防静电标签,确保芯片存储环境合规性

❁ 化工原料仓:部署本安型读写设备,满足防爆区域作业要求

实施效果

数据验证

某家电制造企业实施后:

| 核心指标 | 实施效果 |

| 库存周转率 | 提升42% |

| 发货差错率 | 下降至0.08% |

| 仓库空间利用率 | 提高35% |

| 年度盘亏金额 | 减少270万元 |

未来技术

演进方向

❁ 边缘计算与RFID融合:在读写器端实现初步数据分析

❁ 自供电标签技术:解决特殊场景供电难题

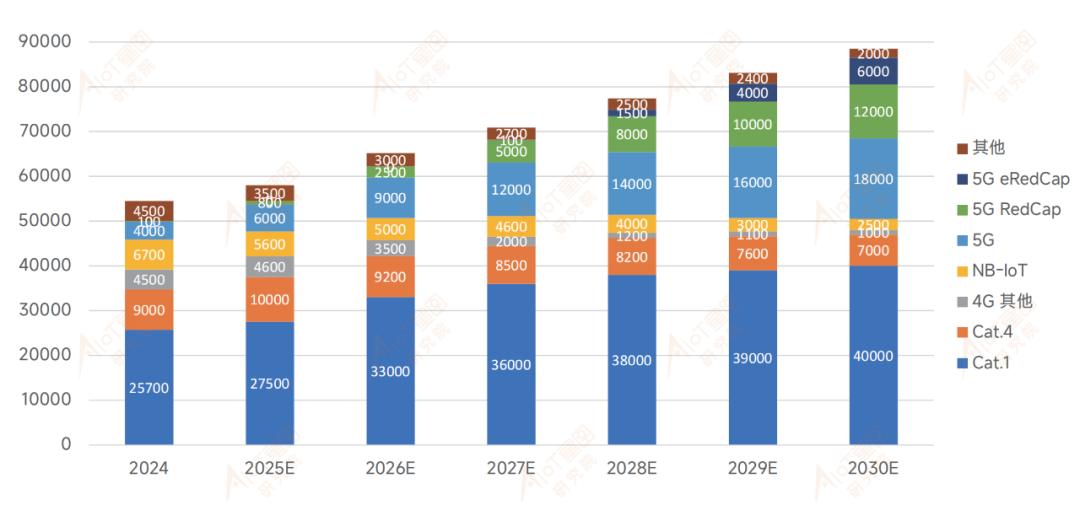

❁ 5G与RFID协同:提升大规模设备接入能力

本方案已在国内100+家离散制造企业成功落地,平均实施周期45个工作日,投资回报周期控制在14个月以内。通过RFID技术的深度应用,制造企业可构建具备弹性扩展能力的智能仓储体系,为精益生产提供可靠的数据支撑。

登录

登录

注册

注册