rfid技术引入锂电池生产线,实现对生产过程、物流环节、仓储管理等多维度的智能化监控

在过去的几年中,锂电池的需求量激增,尤其是在新能源汽车和储能领域,锂电池已经成为不可或缺的重要组成部分。随着需求的不断攀升,锂电池生产企业面临着如何提高生产效率、确保产品质量和降低成本的巨大挑战。传统的生产模式已经难以适应这一高速发展的市场需求,亟需一种创新性技术来驱动变革。RFID技术的引入,成为了这一变革的突破口。

RFID 技术概述

RFID(射频识别)技术是一种通过无线电波进行非接触式数据交换的自动识别技术。它通过射频标签(Tag)和读写设备(Reader)之间的无线电波传输来实现物品的自动识别和数据采集。RFID技术的核心优势在于其无需物理接触、无需视线直接对准的特点,使得信息的获取更加快捷和高效。

在锂电池生产过程中,RFID技术能够实现对生产过程、物流环节、仓储管理等多维度的智能化监控,极大地提升了生产线的透明度和信息流动效率。

RFID 技术的应用

智能追溯与质量管理

锂电池的生产过程涉及多个环节,包括原材料采购、电池组装、测试与检验等。每一个环节的质量控制都至关重要。传统的人工记录和条形码扫描方式,往往由于人为失误或设备故障导致数据不准确,给生产过程的质量追溯带来困难。而RFID技术的引入,使得每一个电池产品、每一个组件都可以通过射频标签进行智能识别和实时数据采集。生产线上的每一个环节,都能够精准记录产品的状态和质量信息。这不仅提高了产品的可追溯性,还能快速识别出质量问题,做到及时纠正和改进。 例如,在电池组装过程中,每一个电池单元的生产和检验数据都可以通过RFID标签与中央数据库进行实时同步,确保每一块电池都符合质量标准。如果某个环节出现了不合格的电池,可以迅速定位问题所在,减少产品的浪费和返工成本。

实时生产数据监控

RFID技术还能够实现生产数据的实时采集与监控。通过在生产线各个环节部署RFID标签和读写设备,可以实时采集生产过程中的各项数据,如工时、产量、设备运行状态、操作人员等信息。这些数据可以通过系统后台进行分析,从而优化生产过程,减少不必要的资源浪费。 例如,通过RFID技术监控生产线上的设备运行状态,可以及时发现设备的异常,提前进行维修和保养,避免生产停滞和意外故障。这种主动的维护模式不仅提升了设备的使用寿命,还能有效提高生产线的整体效率。

物流与仓储管理的优化

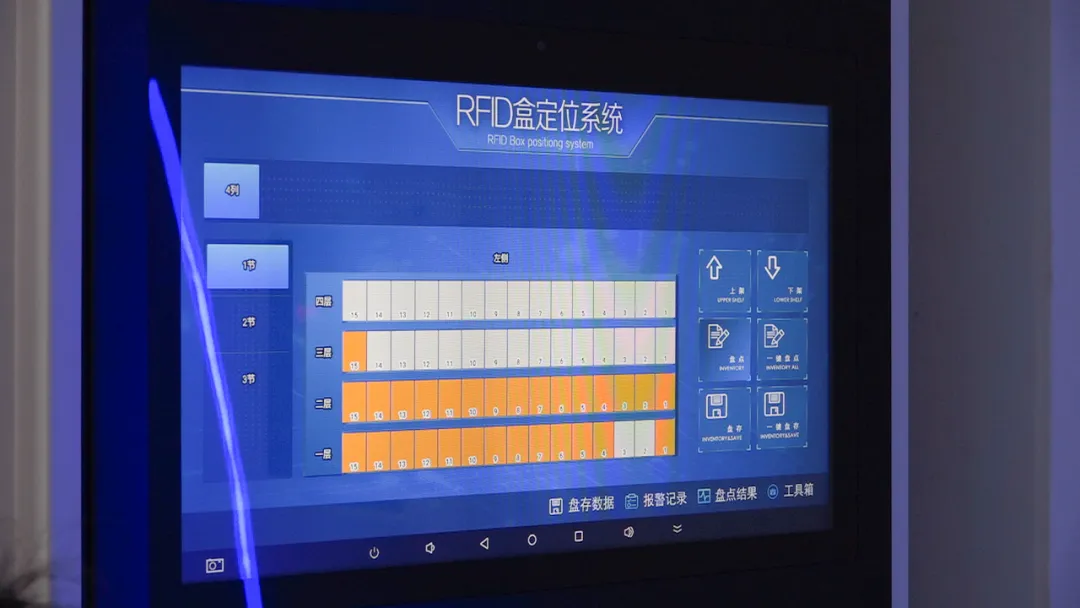

在锂电池生产过程中,物流和仓储管理也是至关重要的环节。原材料的采购、成品电池的出库、半成品的存储,都需要进行精确的物流调度。传统的人工或条形码扫描方式,往往存在着信息滞后、错误率高等问题。RFID技术的应用,能够实现全程自动化和智能化的物流管理。 在原材料采购环节,RFID标签可以附加在每批原材料上,确保每一批原料的采购、运输、入库、使用都能够准确记录。当原材料进入仓库时,RFID系统能够自动识别并记录每一项物料的库存情况,避免了人为操作的失误和物料的积压。RFID技术还能够提高库存管理的精度,避免库存过剩或短缺,优化物料的流转速度。

生产线的自动化与柔性化

RFID技术的另一个重要应用场景是推动生产线的自动化与柔性化。随着锂电池产量的不断增加,生产线的柔性化生产需求日益增强。RFID技术使得生产线可以根据订单需求自动调整生产参数,灵活应对不同规格的电池生产任务。 在自动化的生产环境中,RFID系统可以与机器人、自动化设备进行联动,实现高效的生产流程。例如,RFID标签不仅能够帮助设备识别当前需要加工的工件,还能够根据物料的类型和生产工艺的要求,自动调节生产设备的操作模式。这样,不仅提高了生产效率,也使得生产线能够在不同产品之间快速切换,适应不同客户的需求。

RFID技术的未来展望

随着技术的不断进步,RFID技术将在锂电池生产线中扮演越来越重要的角色。从提升生产效率到优化质量管理,从智能化监控到柔性化生产,RFID技术正在全面推动锂电池行业的变革。未来,RFID技术将进一步与云计算、大数据、物联网、人工智能等技术深度融合,推动锂电池产业的智能制造迈上新的台阶。

登录

登录

注册

注册