航空航天制造商如何利用Xerafy RFID跟踪扩大高温高压在制品生产规模

借助 Xerafy 的 RFID 标签解决方案,航空航天制造商成功扩大了高温高压在制品 (WIP) 的生产规模。通过自动化材料跟踪和简化工作流程,该系统解决了关键的低效率问题,确保符合严格的航空航天标准,并在极端条件下提供可靠的性能。

终端用户是一家领先的航空航天制造公司,专门生产复合材料航空结构。终端用户决定保持匿名,以保持机密性并保护专有制造流程和运营策略。作为航空航天行业的领先企业,该公司在保护其竞争优势同时分享对 RFID 实施历程的见解。

高压工艺是复合材料制造的核心,在高温高压下固化复合材料以满足严格的航空航天质量标准方面发挥着关键作用。这些高温高压操作中的在制品跟踪带来了重大挑战,需要创新的 RFID 解决方案。

本案例研究总结了 Jim Morgan 的原创演讲中的见解,该演讲由 RFID Journal 发表(原始来源保留所有权利)。

复合材料制造中的运营挑战

该公司在扩展生产流程以满足航空商业增长计划,紧迫的交付时间表使其面临重大挑战:

- 跟踪效率低下:对工具、材料和零件的跟踪需要大量劳动力且不准确,导致工作流程频繁中断。

- 位置准确性差:物品位置保真度低导致库存和生产管理延迟和效率低下。

- 容易出错的文档:手动数据输入增加了出错的可能性,影响了文档的准确性和可追溯性。

- 集成复杂性:跟踪系统与 MES、ERP 和车间控制的集成需要高级技术规划,以确保无缝数据流。

- 资产利用挑战:资产跟踪效率低下导致高价值工具和材料的利用不足,影响生产时间表。

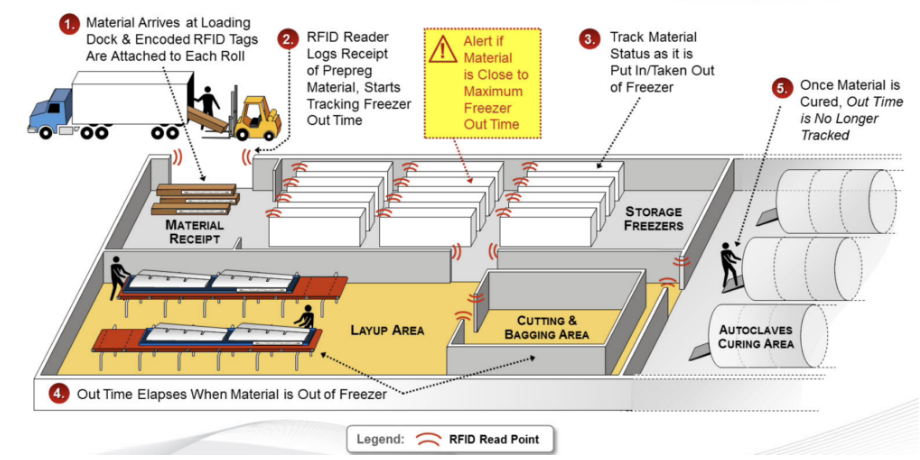

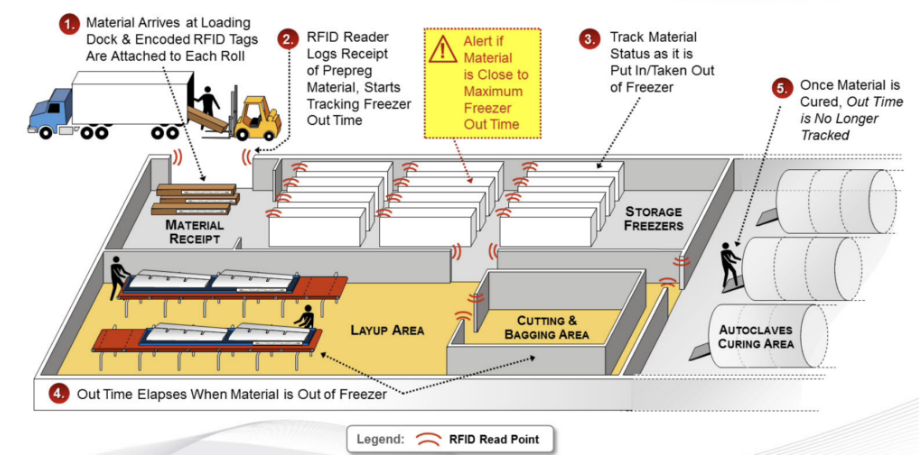

复合材料航空结构制造的独特条件加剧了运营挑战。冷冻机在防止过早固化方面起着关键作用,可以保存预浸料,而高压釜则施加极端温度和压力,以将复合材料固化到所需的规格。这些环境需要细致的跟踪,以保持质量并确保合规性。具体而言,高温高压工艺需要精确监控 在制品(WIP),以准确记录固化周期并最大限度地减少生产延迟。

由于需要自动化和精确性,该公司启动了一项全厂 RFID 项目。

复合材料加工区冷冻机 (c) Jim Morgan

RFID 实施和技术解决方案

航空航天制造商实施了 RFID 解决方案来解决特定流程和操作挑战,确保复合材料制造的精确性。

该系统专门设计用于解决 在制品(WIP) 挑战,自动跟踪关键生产阶段(包括高压釜固化和冷冻储存)的复合材料、工具和 WIP,确保符合严格的航空航天标准。

使用 RFID 跟踪复合材料 (c) Jim Morgan

部署的跟踪系统包括:

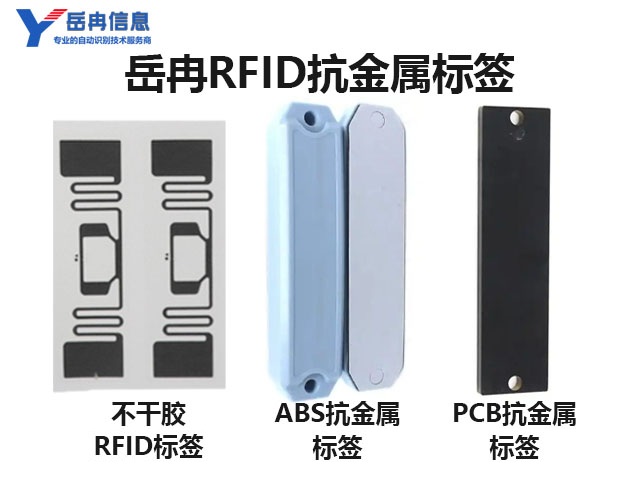

- 资产跟踪标签:它们确保在极端条件下的耐用性和可靠性,这对于保持生产质量和合规性至关重要。Xerafy MICRO 高温标签被选为高压釜固化过程中的跟踪标签,因为它们能够承受反复循环。

MICRO 系列 - 高可靠性 RFID 标签,用于复杂流程中的资产跟踪:耐高温、耐冲击、耐化学品

4×4 RFID柔标用于监控储存在冷环境中的复合材料,配有 AS3 冷冻级背胶。现场打印可实现即时定制和快速贴标,确保跟踪系统能够及时适应运营需求。

Zebra RZ400 RFID 网络热敏标签打印机

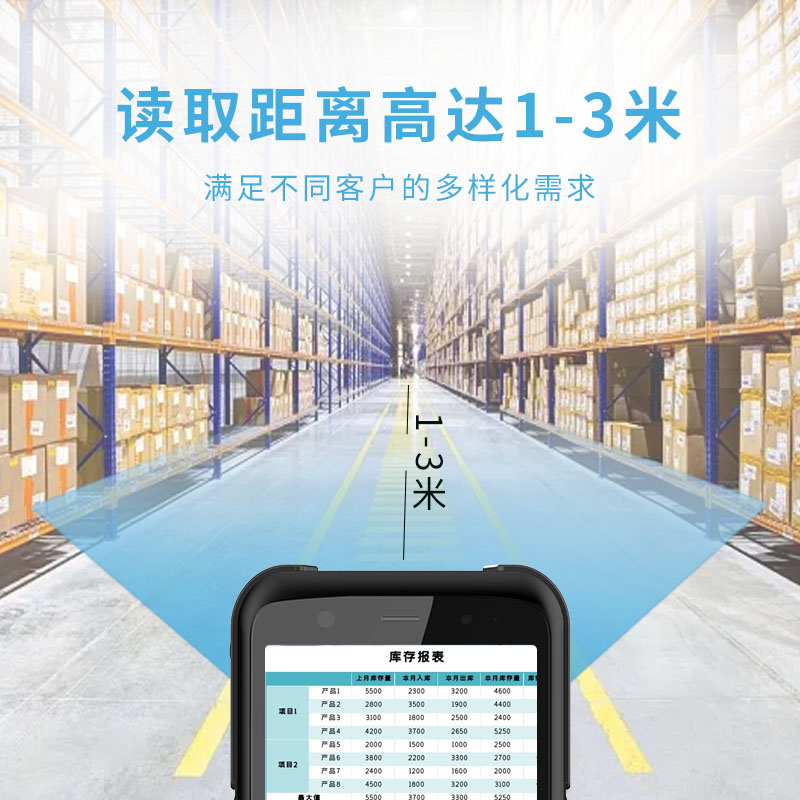

- 读写器:部署包括 115 个 Impinj Speedway R420 固定式RFID读写器,辅以 460 个 Impinj 远场天线和 Motorola MC9090-Z 手持读写器。

Impinj Speedway 固定式RFID读写器

Motorola MC9090-Z 手持式RFID读写器

- RFID 软件:由 Checkpoint Systems 的一个部门 OATSystems 提供。将资产跟踪软件与制造商的 MES、ERP 和报告系统集成。

项目最初进行了一个试点,以在现实环境中验证该系统。据 Jim Morgan 称,“该项目证明 RFID 可扩展并解决许多效率低下的问题,使其成为我们制造流程前进的重要组成部分。”

运营优势和成果

该解决方案实现了关键流程的自动化,包括库存管理、生产跟踪和文档记录。它减少了人工劳动并提高了准确性,使制造商能够满足紧迫的交货时间,同时保持高质量标准。

可扩展的设计确保它可以支持未来的航空航天计划、设施扩建以及与不断发展的制造技术的集成。

RFID系统跟踪制造行业的最佳实践

- 标签选择和测试:由于标签设计、性能和材料适用性存在差异,因此 RFID 标签选择至关重要且耗时。项目时间表中应考虑足够的测试和下单时间。

- 标签安装问题:必须仔细考虑标签安装位置,特别是在可能阻挡或反射射频能量的导电材料上。正确的标签定位对于确保最佳读取率至关重要。

- 读写器和天线布设:必须根据工作空间规划天线定位,以避免干扰操作,同时确保全面覆盖。

- 企业系统集成:RFID 系统与现有企业系统(如 MES 和 ERP)的集成增加了复杂性。高级规划和灵活调整 Auto-ID 系统对于成功实施至关重要。

- 增强资产利用率:提高工具、材料和零件库存跟踪的准确性,从而提高利用率。

- 减少浪费和错误:自动数据获取最大限度地减少了手动输入错误,提高了产品的可追溯性和文档记录。

- 运营重点:员工能够专注于增值任务,而不是花时间寻找工具、材料和说明。

- 客户满意度:更好的流程跟踪和产品质量提高了客户信心和满意度。

- 提高制造效率:自动化缩短了生产周期,有助于满足交货时间。

- 可视化工厂集成:RFID 通过映射指标和创建人机界面 (HMI) 提高了运营可见性。

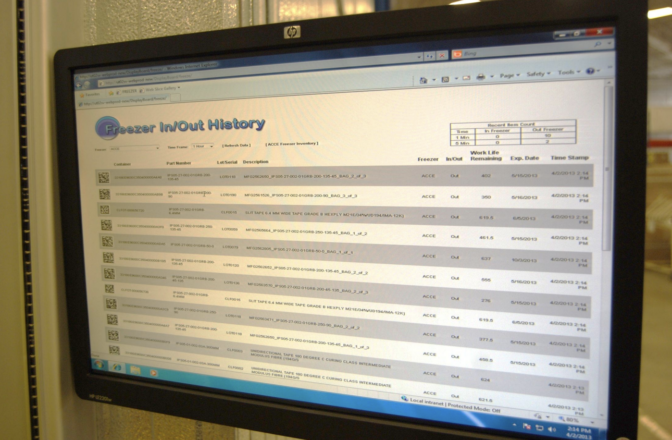

冷冻设备进出历史控制 (c) Jim Morgan

登录

登录

注册

注册