工艺模型驱动的物料动态精准配送技术

飞机装配过程是将各零件按产品技术要求相互准确定位,并用规定的连接方法逐次组合成组件、部件,再装配成整机的过程,如图1 所示。飞机装配的作业特点是相同层级的装配可以并行作业(机身部装和机翼部装),不同层级的装配活动有严格的约束和先后时间顺序。装配车间的物料从最初的入库到最终的整机装配完成,均需按照既定装配工艺经过多道工序有序实现,所以说物料配送流转是由工艺流驱动的。

飞机装配作业过程复杂,涉及的零件、标准件品类多数量大,单架次物料数量可达百万级以上,实现物料的精准配送尤其困难。传统装配车间以“领料式”物料配送为主,装配站位开工前由操作人员按物料配套卡片到库房领取物料,装配现场多种型号同时生产,而生产面积有限,因不同型号物料混放导致的错装问题难以避免。由于装配生产现场缺少物料跟踪、实时信息采集与调度控制系统,对物料信息记录和传递的手段大多依靠手工记录、纸质传递。不仅物料配送效率低,而且装配现场生产状态信息的获取和反馈也不及时,设计变更贯彻周期长,导致大量装配返工返修、待料停工,严重影响装配效率和周期。

中外学者针对上述问题进行了相关研究,在国外,Saygin 提出利用RFID 对库存进行管理 ,利用 RFID技术的优点对物品进行跟踪,在一定程度上实现了物料传递过程的透明化。波音和空客都在致力于将RFID/ 物联网技术应用于其供应链和飞机制造过程,波音公司在 C–17和 F–22 制造过程中采用无源 RFID标签追踪和控制零部件的调配。在国内,南京航空航天大学蒋磊等提出了基于 RFID 技术的车间物料管理方法,实现了对制造过程实时信息的获取与追踪。徐建萍、聂阳文等通过对离散制造环境下复杂产品装配过程中零部件成套性与产品BOM 的分析研究,结合 ERP 系统中对制造 BOM 信息的管理和应用,建立了基于工艺流程的产品配送 BOM模型作为物料配送的依据,实现了装配车间生产计划执行前的零部件成套率控制。周小波、张伟军等对基于层次时间的飞机装配过程建模方法和物料配送路径优化算法进行了研究,解决了工艺流与物料匹配问题。肖迪等以我国某大型汽车制造企业物料配送信息化为实际背景,介绍了无线局域网技术在车间及物料配送中的应用。上述研究在一定程度上解决了制造车间数据采集和 BOM 成套性控制的问题,但是, MBOM 数据是静态的,未实现与设计变更的动态同步,物料运送虽采用了AGV 物料运输车,但仍以人工控制方式为主,未能实现与产品设计状态实时匹配的装配站位自动化物料精准配送。

图1 飞机装配过程示意图

Fig.1 Process of aircraft assembly

工艺模型驱动的物料动态精准配送系统

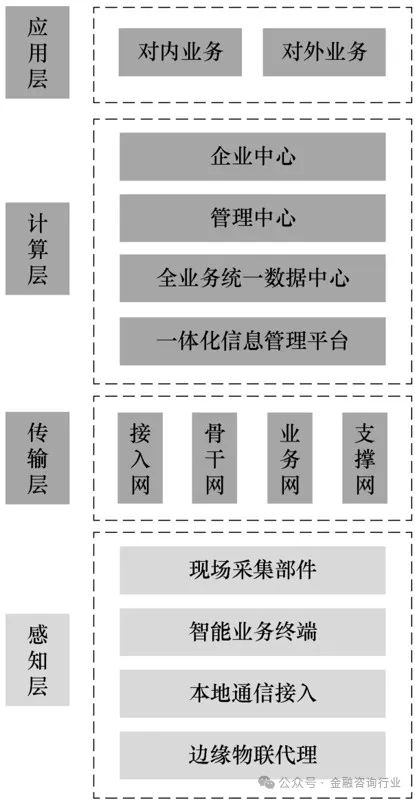

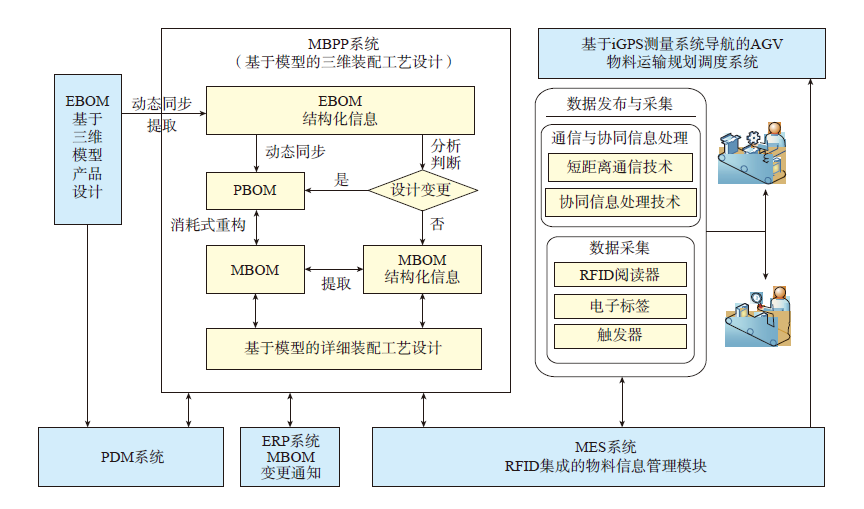

针对传统飞机装配车间“领料式”物料配送存在的问题,建立了工艺模型驱动的物料动态精准配送系统,系统体系结构如图 2 所示。工艺模型就是工艺人员通过基于模型的三维装配工艺设计系统在产品设计模型基础上,按照工艺分离面和装配顺序建立的结构化数据结构树,是企业组织生产经营活动的数据源头。

实现途径是通过基于模型的三维装配工艺设计系统[10],构建与设计EBOM 实时同步的动态 MBOM 工艺模型。经过工艺设计系统的仿真分析优化,平衡串行和并行的工序工作任务,使物料需求计划可以精确到工作日,生成日需求物料配送计划,通过MBPP(Model Based Process Planning)系统与企业的 PDM\ERP\ MES 系统集成,将 MBOM 工艺模型转化为生产计划。为实现大型关键零件的精准配送(零库存、零待装、按需供货),系统改变了传统的按批次下达零件生产计划的组织模式,对大型关键零件执行装配工艺流程驱动的架次需求生产计划,协调各零件制造单位飞机装配物料的制造。装配车间将 RFID 技术与 MES 系统集成,实现装配现场生产状态信息和物料需求信息的动态反馈和可视化管理,通过固定或悬挂在关键零组件上的电子标签到达指定区域的识别,触发基于 iGPS 测量导航的 AGV 物料运输规划调度系统,开展装配站位自动化物料配送的精准执行。典型的应用场景示意如图 3 所示。

该应用场景包含的硬件设备有iGPS 空间定位导航系统、物料配送运输 AGV 小车、RFID 装配过程状态监控系统(定位阅读器、触发器、电子标签和触发控制板)、物料配送架(每个装配站位配套同款的 A、B 两组物料存放架),以用于库房配套物料和装配站位物料配送。当 RFID装配过程状态监控系统识别到关键零件已装配的信息,就会触发库房的物料配送指令,库房依据当前站位需求的 MBOM 工艺模型将所需物料配套到物料缓存区的物料配送架内,完成后向 AGV 物料运输规划调度系统发出指令,AGV 物料运输规划调度系统通过 iGPS 空间定位导航系统反馈的当前 AGV 物料运输小车所在位置和使用状态,选择距离最近的 AGV 物料运输小车执行运输任务。按照系统指定路径和 iGPS 空间定位系统导航到达目标装配站位,将已经空载的物料配送架 A 运载到库房指定位置,然后将需要运输的物料配送架 B 按指定路径自动运送到目标装配站位。

物料配送路径规划是采用QUEST 软件进行二次开发,以最小化配送时间与成本为目标,建立物料配送多目标约束优化模型。根据工艺流程图中各装配站位之间的相关关系强度和装配空间要求,结合装配车间平面布局规划,对物流路径和各装配站位的作业任务进行仿真分析和调整优化,生成了包含配送物料的种类、数量、来源、目的地、配送路径的最优物料配送方案。

本系统实现的关键技术难点包括基于三维模型的动态 MBOM 工艺模型构建和物料运输平台的精准定位配送。

图2 工艺模型驱动的物料动态精准配送系统体系结构图

Fig.2 System structure diagram of material dynamic accurate distribution system driven by process model

图3 飞机装配物料精准配送典型应用场景示意图

Fig.3 Schematic diagram of typical application scenarios of accurate distribution of aircraft assembly materials

基于三维模型的动态MBOM工艺模型构建

实现工艺模型驱动的关键是建立与产品设计 BOM 动态同步的MBOM。科研飞机试制设计变更频繁、技术状态控制难度大,尤其是标准件,每架飞机安装的标准件动辄几十万上百万,传统二维工艺设计依靠人工在工艺计划表中标记、划分数量如此庞杂的标准件装机情况,很难保证没有错漏装的问题。而且,产品设计时为了保证设计变更的一致性和工作效率,类似机翼、平尾、垂尾等结构完全对称的组部件产品设计的三维模型中仅在单侧部件中标注显示标准件点线集的信息,另一侧不标注,装配时操作者按标注一侧的标准件安装信息自行对称作为装配依据,极易出错。为了方便设计,系统管路零件产品建模时,一个系统管路零件模型内包含了将管路固定安装在结构上的卡箍、螺栓和螺母等标准件,这些标准件信息在数模结构树上不显示,俗称设计黑包件,因此工艺设计时极易导致设计黑包件中的标准件漏装问题。

基于模型的三维装配工艺设计系统为解决上述问题提供了技术途径,该系统以 BOM 为载体和唯一数据源,采用多站点复制技术,实现设计数据的动态同步。通过 CAA 二次开发实现对设计 Product、Part、 Document 等 BOM 数据的精准解析,提取三维模型数据的装配结构、标注信息、注释信息、空间位置、对称件和非结构化数据等信息,实现对设计黑包件的结构化展开管理,并进行对称件点线集动态构建的设计,以解决设计模型标准件点线集工艺划分困难和信息不能结构化管理的问题。

多站点复制技术就是基于设计LCA 数据库进行三维数据不同站点之间的全量复制,以三维模型及描述性 XML 文件形式完成设计数据导出,在三维装配工艺设计系统中建立与设计完全一致的 BOM 结构,后续三维装配工艺系统通过遍历检索设计数据库,与现有数据进行对比分析,仅对出现不一致的数据实现增量快速变更的一种数据同步技术。

数据精准解析是对复制后的三维数据进行重新组织处理,采用CAA 二次开发技术以及国际通用三维图形位置矩阵变换算法,以保证三维模型空间结构位置逻辑关系的准确性,在组织处理模型数据过程中,采用三维坐标系切换算法,在全局坐标系和局部坐标系间转换,保证设计数据中不同坐标系下的三维模型中各元素的空间位置准确性,避免出现系统零件工艺模型重构后与结构件的位置关系不正确的问题。采用 CAA 标准接口,对三维模型的装配空间位置、结构关系、拓扑结构及约束关系等几何信息和材料属性、热表处理要求等非几何信息进行解析获取,对黑包件和对称件中的 NOTE 模型解析后的几何信息和非几何信息进行模型位置运算,自动生成实例化的 NOTE 件和对称件。根据工艺设计需求对装配结构关系进行重构、存储和管理,按照相应的业务逻辑和技术逻辑,自主规划数据组织关系。基于 CATIA 的可视化组件包自动生成并显示装配站位的工艺模型,重构后与产品设计模型的空间逻辑是一致的。

基于多站点复制与数据精准解析技术,系统成功实现了基于三维模型的动态 MBOM 重构。在 BOM划分时,从 EBOM 到 PBOM,再 到MBOM 的全过程采用基于三维模型的可视化消耗式划分方法,已划分完毕的节点与尚未划分的节点通过不同的图标进行标识。在划分过程中系统还提供了三维模型的对照功能,防止划分出现错误,如图 4 所示,为MBPP 系统 BOM 动态重构界面和管路黑包件解析后的展示状态,从根本上解决了标准件“数不清”的问题。

装配技术状态控制难是由于传统的设计更改贯彻过程是串行的,一般是设计发出更改文件,工厂技术主管部门接受文件并分发给相关单位,涉及 BOM 变更的由工艺计划部门更改工艺计划表,车间技术主管领导接到更改文件后人工判断并指派给相关的工艺人员贯彻设计更改文件,主管工艺将设计文件转化为工艺文件更改单和技术文件贯彻通知单来通知零件库房、装配工段落实更改的情况。涉及零件技术状态变更的,需要对零件进行装配补加工或将零件调回制造车间返修、补制,设计更改贯彻不及时导致的装配返工返修缺件停工问题严重制约了新机试制的装配质量和效率。

基于模型的三维装配工艺设计系统在检索到产品设计变更时,系统会自动分析判断变更的内容、涉及的工序和人员、部门,自动推送变更通知,设计变更后的模型信息在系统中对所有人员同步共享,工艺计划、生产调度、零件车间、装配工艺、库房、装配工段均第一时间收到变更通知,有效避免了人为判断失误导致的技术文件错漏贯彻和零件错漏装等问题,也避免了因更改贯彻周期长零件调回不及时导致的装配返工返修问题,这为零件的精准配送提供了准确的数据基础,同时也实现了装配技术状态的有效控制。

图4 BOM动态重构界面

Fig.4 Dynamically reconfigurable interface of BOM

物料运输平台的精准定位配送

物料精准配送的关键是如何实现及时准确。及时是要保证装配现场任何站位都不会出现停工待料的现象,准确包括了配送的物料品类数量准确和物料配送架的位置准确。

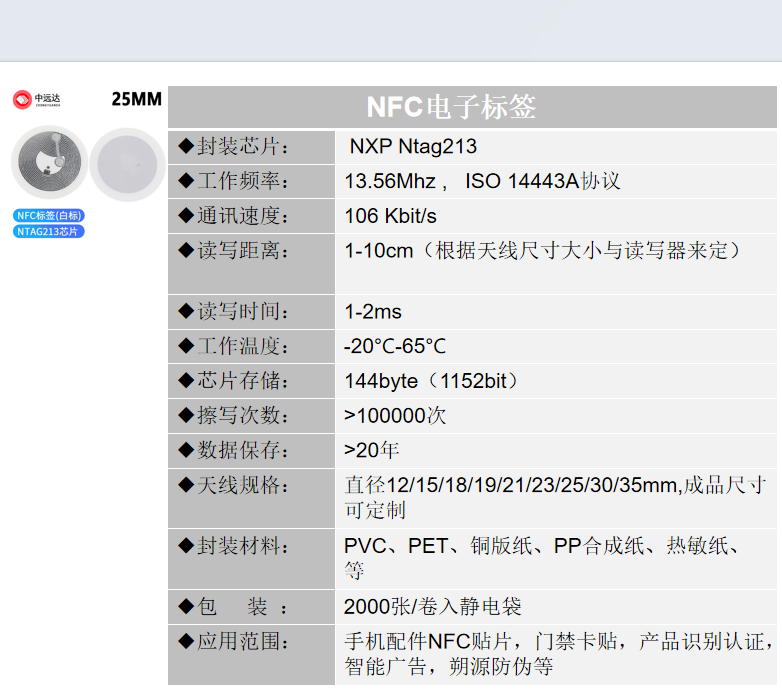

及时性是通过 RFID 技术与装配现场生产执行系统 MES 的集成来实现的。基本思路是利用 RFID 技术搭建飞机装配现场物联网环境,通过在物料所经过的通道附近安装RFID 阅读器,在库房、装配站位等位置设置触发器,对需要监控的关键零部件固定或悬挂电子标签,构建适用于现场监控、物料跟踪、过程控制、质量管理的装配现场监控环境。通过自动采集和跟踪具有 RFID 电子标签的零部件信息实现对飞机装配生产现场物流信息的自动化管理,并与企业 MES 和 ERP 系统的相关信息进行关联和绑定,在 MES 系统中形成飞机装配过程产品电子履历,作为现场任务监控、物料跟踪、产品追溯的依据。

基于 RFID 的装配现场物联网体系结构模型主要由感知层、网络层、应用层 3 部分组成,如图 5 所示。底层是感知层,由 RFID 读写器、电子标签、触发器等组成,主要作用是对飞机装配过程中涉及的物料信息进行实时采集和临时存储,并通过通信模块将物料信息连接到网络层和应用层。中间层是网络层,由工业以太网、互联网组成,主要作用是将采集的信息上传至工位计算机和上级服务器,服务器经过处理的数据传输到相应的客户端,供客户端进行查询统计和相应修改。最上层是应用层,由零部件库存信息查询、零部件进度信息查询、装配任务进度信息查询以及 RFID 管理组成,主要作用是对采集的数据进行相应的处理,以满足不同的需要,通过对零部件出入库信息的采集来跟踪零部件库存状态,通过对装配现场物料动态数据的处理来获得飞机装配现场的任务和零件的状态信息以及质量信息等。

依据各个站位的生产作业计划、AO 指令中给出的各个装配作业所需的工艺模型物料清单,以及物料配送最小时间需求,生成各个站位的物料配送计划,将需要立即执行的配送计划下达给车间物料集配中心,集配中心以最小化配送成本和配送时间为目标,对所有站位下达的配送计划进行归并,依据物料配送 AGV 的能力生成 AGV 配送计划,下达给 AGV执行。通过物联网对生产状态进行监控,在生产状态变动时,实时获取生产状态数据。通过对生产状态数据进行分析,对配送方案相关影响因素进行提取,对站位配送方案进行快速更新,实现物料的及时配送。

物料品类和数量的准确性是通过比对站位物料配送架的物料信息与基于模型的三维装配工艺设计系统中动态 MBOM 物料信息的一致性来实现的。

物料配送架位置的准确性是通过物料配送运输平台 AGV 小车在车身上集成了 iGPS 测量定位系统的信号处理器和接收器来实现高精度定位导航,物料配送运输平台 AGV小车的 iGPS 定位导航调度系统界面和集成实物效果如图 6 所示。车周布置若干接收器确保 AGV 车在移动过程中能接受到不少于 2 个发射器的信号。自主导航过程中,主控单元实时获取 AGV 小车上集成的接收器在测量场中的坐标,解算为AGV 小车的几何中心坐标,使 AGV小车在车间测量场内具有位置和航向信息,从而实现基于 iGPS 测量定位系统的精准导航。

装配站位物料架的精确定位是通过车载视觉定位系统扫描地面定位二维码来实现,装配车间现场物品摆放要符合 6S 管理要求,因此对物料架的放置位置和方向有较高的要求,每次都要放在定位线框内,与线平行对齐。从车间集配中心到装配站位的路径运输采用 iGPS 定位导航,到达装配站位线框后的位置调整是结合地面定位二维码的方式实现的,AGV 小车依据车载视觉系统获取二维码上的位置信息进行精确调整,最终实现物料运输架的精准配送。通过现场测试,系统定位精度可以达到小于 0.5mm 的精确定位,定位精度的测试采用千分表测量 AGV小车与目标位置线框 X、Y 方向的初始值,然后将小车移动到目标区域外10m 处,通过 iGPS 导航和二维码定位重新到达目标区域,用千分表测量同一位置的实测值,重复多次计算定位精度,试验测试结果见表 1。

图5 基于RFID的装配过程控制系统架构

Fig.5 Architecture of assembly process control system based on RFID

图6 集成控制实例

Fig.6 Integrated control example

表1 物料配送运输平台移动精度测试数据

Table 1 Moving accuracy test data of material distribution transportation platform

结论

工艺模型驱动的物料动态精准配送技术在新机试制过程中进行了典型应用测试,实践证明该方法能够实现装配站位的物料精准配送,与传统“领料式”配送模式比较,具有以下优势:

(1)可动态构建 MBOM 模型,实现与设计技术状态的同步,设计变更导致的装配返工返修问题大幅减少,产品技术状态得到有效控制。

(2)实现了基于 RFID 的装配过程状态的实时监控,及时反馈物料信息,停工待料和零件错漏装现象明显改善。

(3)可实现自动化物料精准配送,物料配送效率显著提升,为保证型号装配周期提供了技术保障。

通过应用,也发现一些需要改进的问题。例如,装配现场工况复杂,人员或其他工位器具移动对自动化配送会形成一定的干扰,运输过程急停报警频繁,需要人工干预,实现自动化配送需要提供专用物料配送的通道,并实现人车分流。

登录

登录

注册

注册