rfid技术赋能:化工物料全链路追溯高效实践

随着物联网和信息技术的发展,RFID(无线射频识别)技术逐渐成为化工能源行业提升物料管理水平和产品质量追溯能力的重要工具。本文将深入剖析RFID技术在化工能源物料生产追溯领域的应用原理、实施策略、优势体现,结合实际案例,论证其在提高生产效率、降低成本、优化库存管理以及保障产品质量等方面的显著效果。

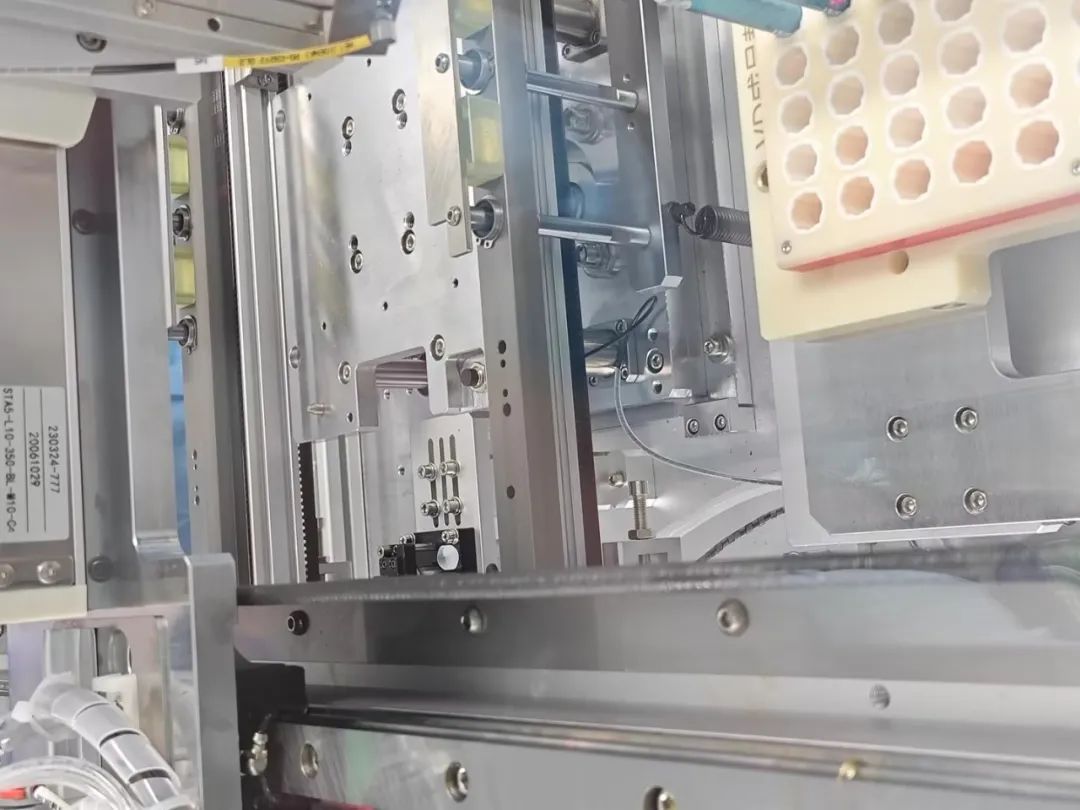

RFID系统主要包括RFID标签、读写器和后端数据库三个核心部分。每个物料都配备一枚独特的RFID标签,其中储存着物料的身份信息、属性参数、生产批次等重要数据。当物料进入RFID读写器的有效范围时,读写器无需视线、无接触即可快速获取并解析标签信息,进而将数据传输至后台系统进行处理。

应用方案

1、物料赋码:根据物料特性和生产需求,选择适宜的RFID标签并进行初始化,录入相关数据存储。2、系统搭建:构建涵盖仓库、生产线、质检等多个环节的RFID硬件网络,并与企业资源规划(ERP)或制造执行系统(MES)集成。3、流程整合:将RFID技术融入物料接收、存储、领用、生产、质检、出库等各环节,确保全过程数据的自动采集与跟踪。4、数据分析与优化:利用收集的数据进行深度挖掘和分析,不断优化物料流转、库存控制及生产计划。

效益分析

1、实时性与准确性:RFID技术能实现物料的实时动态追踪,显著提高信息采集的准确率,减少人为错误。2提高生产效率:自动化物料管理减少了人工干预,使生产流程更加顺畅,缩短了物料周转周期,提高整体生产效率。3、库存精细化管理:基于RFID的实时数据,企业能准确掌握库存情况,合理安排补货、减少积压,降低资金占用成本。4、全程追溯:RFID技术助力实现从原料采购到成品销售的全生命周期追溯,利于质量管控、异常排查及法规遵从。

rfid技术以其高效、准确、灵活的特点,为化工能源行业的物料管理与生产追溯带来了革命性的变化。它不仅有助于企业提高生产效率、降低成本,还能够在确保产品质量、提升供应链透明度等方面发挥重要作用。随着技术的进一步成熟和完善,RFID在化工能源领域的应用前景将更加广阔。

登录

登录

注册

注册