六个月奇迹:预制模块化到底有多能打?

数字经济时代,“云大物智移”等各类数字创新技术的发展应用都离不开强大的算力支持,高效可靠的数据中心成为支撑数字时代大厦的底座。绿色、低碳、智能化的数据中心不仅能够助推经济的高质量发展,同时也对全社会节能减排贡献巨大。

数据显示,数据中心和通信网络可以帮助全社会节能减排超过20%。而在国家大力推进“碳达峰、碳中和”的战略背景下,数据中心本身的建设如何做到绿色、低碳也在成为重要课题。传统的数据中心建设工期长、碳排高,亟待革新。

东莞华为云数据中心全貌

2019年,东莞华为云数据中心顺利实现在短短六个月之内完成工程建设与交付,而传统模式的建造周期是18个月。他们是如何实现的?背后有何秘密武器?

2月24日,由华为数字能源打造的大型访谈节目《方博碳讨室》第三期,将演播室搬到了东莞华为云数据中心现场,解密这座超级工程背后的故事。

节目中有个高频词——预制模块化,通俗的说法就是“搭积木”。如何在6个月的时间采用“搭积木”的方式搭建一座5层楼高24米的数据中心?带着疑问,节目发起人兼主持人方良周(人称方博,华为数字能源副总裁、首席营销官)邀请到华为数字能源预制模块化产品总监孙岩飞、首席专家张勖以及同济大学教授张其林等展开了现场解读。

箱体防水测试

磐石结构的奥秘

据介绍,此次预制模块化云数据中心建设模式借鉴了中国古建筑中的榫卯设计理念,这一设计思路带来了免焊接、箱体模块之间多而不散等优点。

抗震测试

榫卯设计之外,同济大学教授张其林对此次预制模块化建设流程中采用的磐石结构作了重点介绍。张其林表示,同济建筑设计研究院与华为集团共同研究开发的磐石结构体系较之传统的集装箱模块化建筑做了三点改进。首先是在装配现场,箱体侧向梁通过一定的连接增强了整体结构的刚度;第二,在箱体的一定区域内设置不影响使用功能的轴向支撑,从而大大增加了整个结构的抗侧向刚度;第三,通过顶底部密肋版构造,从而增加了整体结构的抗震刚度。

经过以上三个方面的改造,不仅可以确保工厂预制的精度,更能大大提升建筑结构本身的刚度。

“震风雨寒”无所惧

采用预制模块化模式建设的数据中心展示了在抵御地震、台风、雨水、高低温等各种极端工况方面的卓越性能。

抗震测试方面,华为联合同济大学土木工程防灾国家重点实验室进行了抗震测试,模拟强度等效于麦氏9烈度地震(相当于里氏7.2级地震)来监测在地震过程中,箱体主要构件的变形和应力以及动态响应数据。测试结果显示,预制模块化数据中心,在九级烈度地震条件下,总体结构及连接部分未出现失效,设备均正常安全运行。

“麦氏9烈度,相当于2008年汶川地震时周边的破坏强度。”孙岩飞补充道。

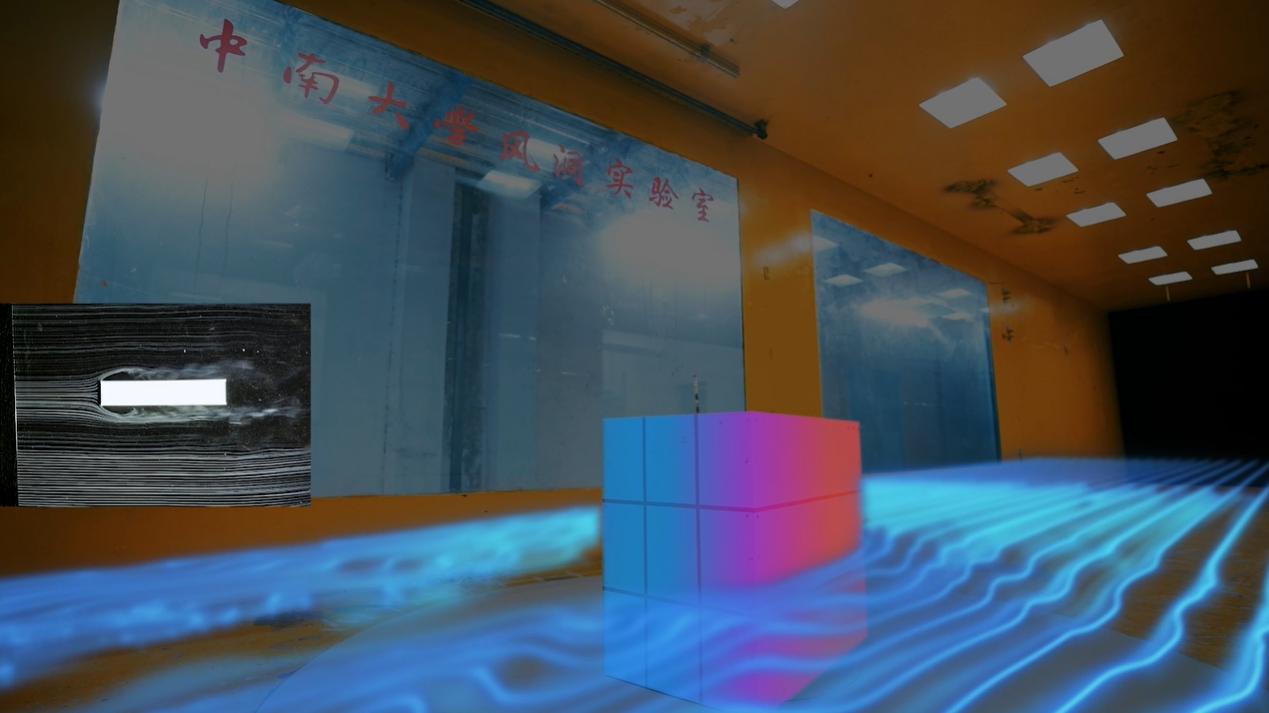

防风方面,华为联合中南大学风洞实验室进行了1:16缩尺比的风洞实验,最高风速达到90米/秒,相当于12级台风的3倍左右。实验结果显示,预制模块化数据中心的all in one,三层堆叠、五层堆叠等结构形式均能满足十二级台风作用下的安全使用要求。

风洞测试

防水方面,华为预制模块化数据中心通过采用柔性液态防水涂料、防水卷材、反斜面迷宫结构设计等手段,来确保箱体的防水可靠性。除此之外,箱体出厂前,还必须经受顶部2小时蓄水测试和侧面高压水枪喷射测试,“过关”之后才能发运至项目现场。

“六个月奇迹”何来

不少采用预制模块化模式建设的建筑一度风靡网络成为“网红”。实际上,抛开预制模块化建筑在安全可靠、节能等方面的优势,华为云数据中心创造的六个月上线奇迹并非仅仅是“基建狂魔”本性使然,先进的设计理念与前沿创新的数字化技术才是真正的“法宝”。

由于创造性地采用了BIM 3D设计理念,得益于3D可视化设计软件平台更加直观地呈现出了工程现场实际情况,最大限度地避免了设计变更和现场返工,从而真正做到设计即所得。

吊装现场

全数字化的生产流程管控同样功不可没。在此次的东莞华为云数据中心的建设过程中,生产阶段预制工厂中的每一个模块、箱体乃至零部件都实现了全流程可视、可控、可管、可监测。组成建筑整体的所有的预制模块都配有专门的二维码,方便现场施工人员可对质量问题进行追溯与管控。

产品化的品质控制是又一大“秘诀”。此次华为预制模块化模式建设的东莞华为云数据中心的漏风率相较于传统的数据中心大大降低,可控制在3%之内。而这间接上减少了空调运行的时间,降低了能耗损失,从侧面也降低了PUE。

波澜壮阔的数字经济时代,又好又快地建设数据中心将为数字技术进一步升级应用提供有力保障,而推进数据中心从建设到运营过程本身的节能降碳将使得这一事业更加可持续。预制模块化建设模式不仅能够根据不同的用户需求快速部署,而且能够满足国家最高3A级的装配式建筑要求,省水、省电并减少建设阶段的建筑垃圾和污染,同时还可以保证PUE“设计即所得”,做到全生命周期的低碳。基于此,东莞华为云数据中心有望成为预制模块化数据中心的典型案例,为行业带来更多想象空间。

登录

登录

注册

注册