公牛使用电子标签实现货物自动分拣提升供应链效率

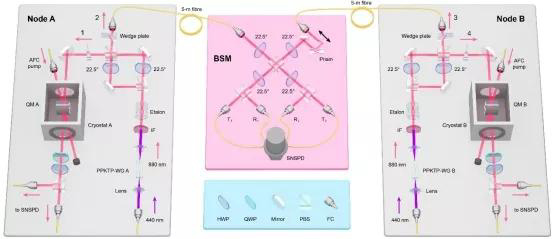

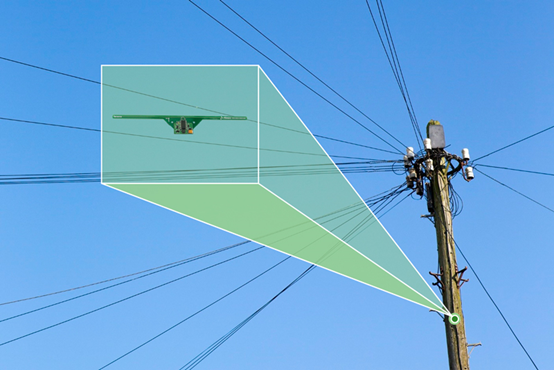

6月1日下午3时,四川一位经销商通过公牛B2B网上订单平台,下达了50多万元的墙壁开关、LED灯、智能锁、断路器等产品订单,公牛订单系统审核确定后,马上抛单给位于慈溪滨海区的公牛智能仓库。智能仓库根据物流的发运时间点,第二天上午7时30分,集中做了波次处理,智能仓开始运行,经过堆垛机、输送线、电子标签、分拣机、扫描等一系列自动操作,集货到集货区,并与物流的约定时间对接。接着,他和发往四川的50多个客户的集货,通过月台+升降平台快速装货,终于9时30分完成装车发往四川。

5年前投运的这个公牛智能立体仓库,高24米的,占地仅8000平方。“打响提升土地亩均产出效率的‘空间革命战’,行业内首创摘果式+播种式融合的智慧作业方式,带来物流质量、效率、方式的大变革、大提升。”据公牛智慧物流相关负责人介绍,如今实现4个人、一个班次拣选12000箱的效率,而传统方式需要20个人才能做到。原来,每天作业发货能力仅3000—4000箱,一旦超过就要顺延到第二天,每月出错率为20—30次;投运后,最多每天达6万箱,每年出错率仅1—2次。目前出库能力为50亿/年,亩均出库达4.1亿元/年,仓库使用人数约50人,人均出库1亿元/年。

自动化、信息化是打实智慧物流基础的“两条腿”。如今,公牛智慧物流“两化”融入供应链,正打通从供应商、原材料仓库,到公牛生产制造、成品仓库,到运输直至经、分销商以及C端用户的全链条,并由“两化”融合获取共享信息、形成大数据阶段,向预测(风险)+优化的大数据应用升级。

核心供应商原来库存10—20天,甚至一个月以上,现在只要2—3天,大大提高库存资金利用率,减少了呆滞风险,有利于快速响应市场变化。这是公牛智慧物流联结前端供应商物流带来的新变化。公牛把制造的生产计划信息共享给部分原材料和半成品供应商,供应商接到信息后及时组织生产,在需要的产品周转箱上贴上编码,公牛派车循环收货(只收次日需要的),最后通过二维码扫描收货入库,从而提升了前端供应链效率。

代表制造工厂的成品物流,智能仓库是公牛智慧物流的核心。公牛智能仓库先行先试,2013年设计,2014年完成设计,并通过招投标。2015、2016两年间完成了对码盘、装箱、标贴、条码、封箱等多项物流内容的标准化。同时,人员培训,接受现代化的仓储管理系统,完成从依赖人到系统操作、优化路径的系统切换,2016年6月终于上线试运行。到2019年,全集团全面推广WMS(仓库管理系统),将原来传统依赖人记忆产品摆放位置,变成了系统的库存化管理系统。“走最短的路径,拣正确的货”。从依赖人变成了系统指导、人工傻瓜式作业,新员工上岗培训半小时,即可正常作业。另外,还可追溯所有操作细节。2020年营收超百亿,是2018年的1.11倍,但仓库员工反从260多人减少到190人,每年提升人工效率15—20%。目前,又向AGV无人化仓库方向发展,预计到2023年完成。

市场竞争,也是供应链的竞争。智慧物流作为供应链的关键性环节,对提升企业竞争力越来越重要。目前,联接承运商+经销商的TMS(运输管理系统)已经完成。承运商根据TMS系统信息,可以组织车辆及人员准时提货,然后把运输过程和路径,共享给经销商。3000家经销商可依托公牛系统平台查看货物的发运路径和运输情况,准备收货。现正打造物流“最后一公里”,探索打通110万+分销网点及C端用户的“堵点”新路。

登录

登录

注册

注册