万家乐用RFID技术打造智慧工厂

万家乐位于顺德五沙工业区的新厂区近日正式投产,标志着万家乐在智能工业型企业的转型升级更进一步。在人员、新设备和数字系统磨合成熟后,庞大的智能生产线具备燃热300万套,灶具100万套的年产能。万家乐通过工业基建的智能化、数字化攀爬,产品从产量上的“大制造”走向质量的“强制造”,成为促进行业发展的强大驱动力。

未来工厂解码智能制造

本次万家乐迁厂是城市发展与工业转型重要课题的缩影。三十多年间,原本坐落于顺德中心区的老厂区周边已是高楼林立,随着城市发展向纵深推进,工厂的迁移疏解迫在眉睫,同时,厂区搬迁再造也是企业发展的必然选择,新工厂所处五沙工业区是提速产业转型升级的重点片区,众多企业在此深度演绎制造业的智能化升级。另一边旧工厂所处位置“一河两岸”顺德城市会客厅的滨水区规划新故事正徐徐展开 。万家乐以建造新产业园为契机,进行产业转型升级,逐步完善自动化、智能化产业链。

该热水厨电科技产业园于2018年奠基,2020年底,18万平方米建筑规模的新厂区落成,国际领先的MES生产制造系统、柔性生产线、全自动立体仓库、工业互联网平台等领先科技基础设施,依托全新智能科技产业园和高素质员工,万家乐将完成生产制造系统高度信息化集成,实现产品设计数字化、生产过程智能化、存储物流立体化。

中国制造业吐故纳新的脚步从未停止。万家乐实现的敏捷制造、柔性制造、精益生产,向生产环境提出更高要求,即高敏捷性、高柔性配合和高精度。

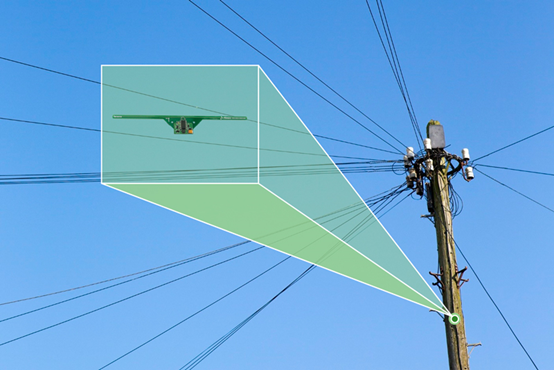

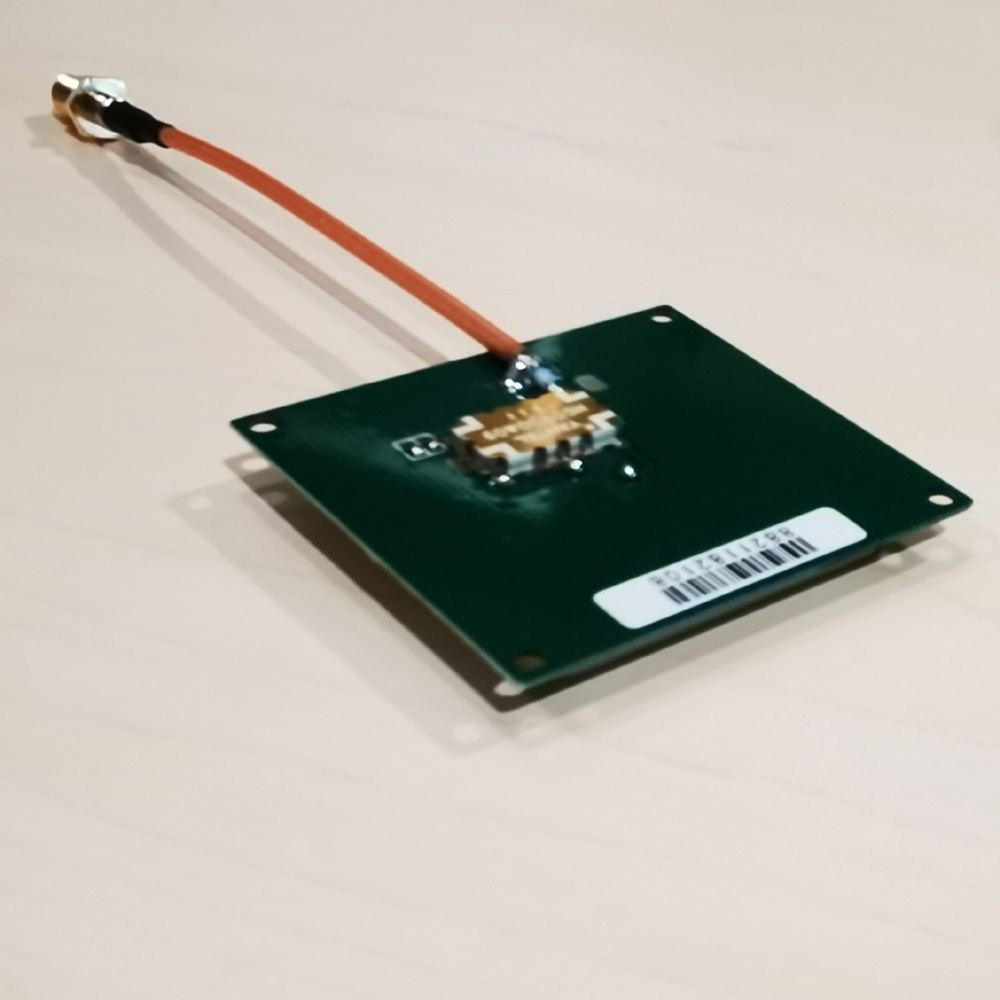

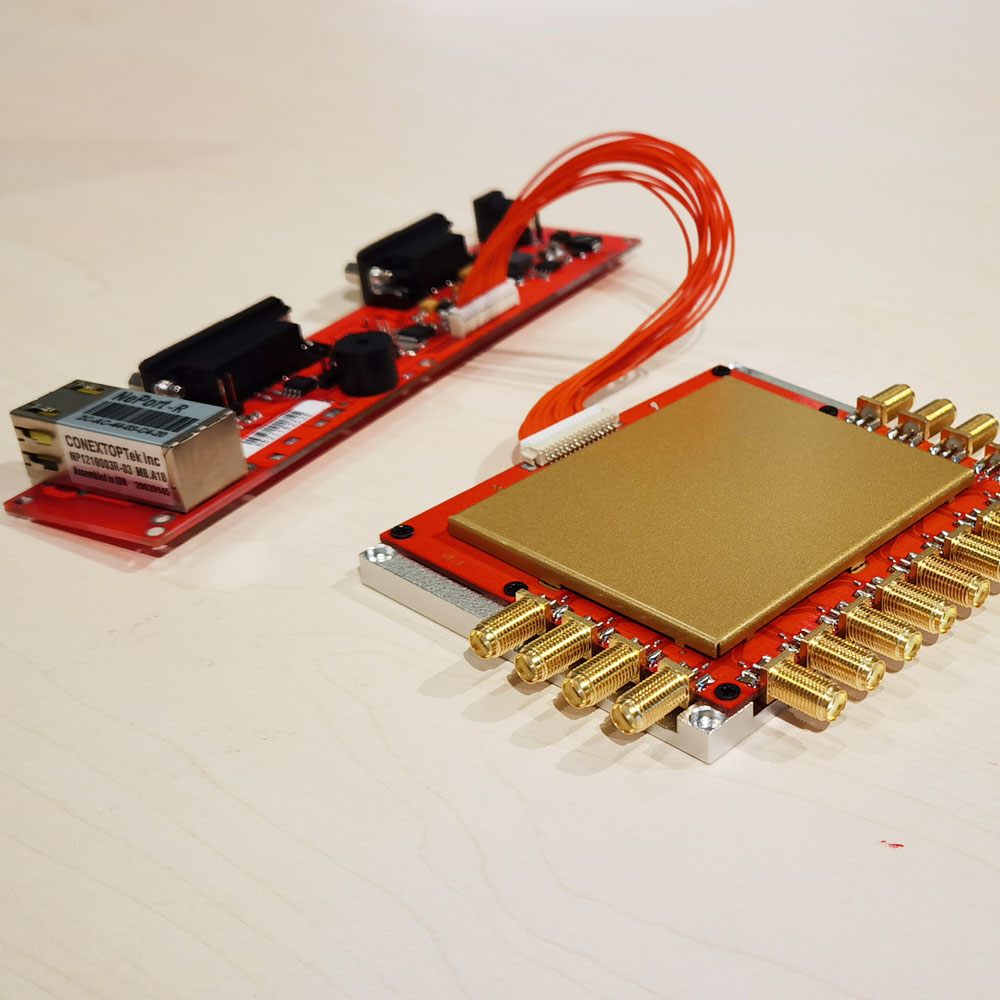

以工业园内的数据流转为例,数据是智能工厂的血液,在各应用系统之间流动。万家乐产品实施标准化、通用化、模块化,并建立模块数据库;定制产品安装无线射频芯片RFID(产品身份证),集成有动态数字存储器、具有感知和通讯能力,承载着在其整个供应链和生命周期中所需的各种信息。

在智能工厂运转的过程中,通过ERP、MES等应用系统,实时采集产量、质量、能耗、加工精度和设备状态等数据,与终端设计、工艺、制造、仓储、物流、质量、人员等业务数据匹配,与订单、工序、人员进行关联,以实现生产过程的全程追溯。

智能工厂经过三年的规划和建设,减少了无效的人工和物料搬运。比如仓库的效率提升,新工业园仓储面积减少60%,容量增加120%,是燃气具行业第一个全自动立体仓库,仓库占地6000平方米,库容量达到15.5万台。另外,立体仓库配置WMS系统,可实时查询仓库、产品数据,可自动分析产品库龄,有效管控及处理积压。

整体升级的落脚点在于促进技术结构、组织结构、布局结构和数据云端的全面优化,实现由传统工业化向新型工业化转变。三十六年间,万家乐伴随着中国制造业经历翻天覆地的变化,实现了从单一产品到多产业链智造技术的系统升级。

从第一台热水器到全园区数据覆盖

万家乐的一切始于制造的第一台燃气热水器,当时燃气热水器为直排机,产品结构为水气联动阀,为保障产品品质,热水器的核心零部件(包含燃烧器、热交换器、水气联动阀等)及成品总装生产检测均是自制。当时,万家乐从日本引进世界先进的生产设备及热水器生产线、检测设备,代表国内燃气热水器生产的最高水平。

这一切发生在1988年万家乐建成的全国制造技术领先的燃气热水器生产基地内。旧厂区曾经是我国最大的燃气热水器生产基地,如今,旧厂区即将成为集体回忆,未来该地块将承载更多城市商业功能。

36年间,旧厂区见证了新中国第一台强排式燃气热水器、第一台洗碗机的诞生,而后还有第一款搭载万家乐自主研发的“东方恒热芯”系统X7家用中央热水燃气热水器,第一台“无电洗”电热水器,MATE7自动烹饪系统和第一台A3小体积燃气热水器等旗舰产品。也目睹了万家乐30多年技术积累和传承,和上亿的用户积累形成的庞大的数据体系。

在新工业园接棒后,产能释放驱动成长。通过此次智能化升级的“大跨步”,万家乐的效率提升、质量改善以及成本的大幅降低,是中国工业转型的必经之路。高度智能化的生产线将引领亿万家庭通过科技解放双手,增进健康。

登录

登录

注册

注册