央视专题报道南昌海立智能制造工厂成功经验

4月11日,中央电视台《新闻联播》头条专题报道南昌海立近年来如何运用大数据、人工智能等新技术,对传统产业进行数字化、智能化升级改造的先进做法,紧紧抓牢技术创新这个战略基点,以关键核心技术抢占行业发展制高点。

走进南昌海立的智能化车间,并没有多少奔波忙碌的车间工人,取而代之的则是一辆辆AGV小车载着零部件,在仓库和生产线间来回穿梭;一架架机械臂有条不紊地进行着装配作业,厂房内的中央MES电子显示屏实时更新着产品数据……依靠这些智能化元素,一条条自动化生产线有序运转——也正是这种智能化的转型成果,让南昌海立在去年疫情暴发后,成为南昌经济开发区最早复工的企业之一。

据统计, 2017年的海立,每万名产业工人拥有机器人的数量为447台, 截至2020年年底,海立通过自动化改造,机器换人等方法,每万名产业工人拥有机器人的数量为1012台。未来,海立将会继续通过自动化推进,降低作业成本,预计至2023年,海立每万名产业工人拥有机器人的数量将超过1500台。

如果说每万名产业工人拥有的机器人数量作为衡量企业自动化程度的标准,那么南昌海立的自动化程度远超于目前我国工业自动化的平均水平和发达国家的平均水平。但作为海立目前为止规模最大、智能化水平最高的智能工厂,南昌海立是一家将精益生产、卓越质量管理与数字化制造技术有效融合的真正意义上的智能工厂。

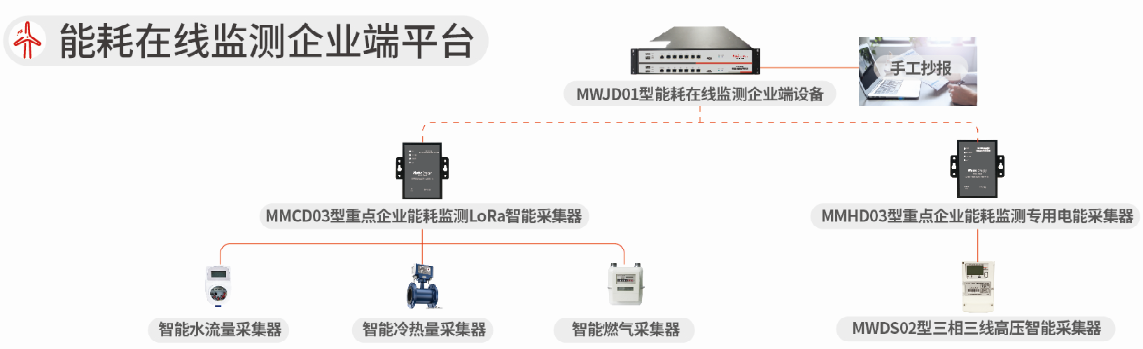

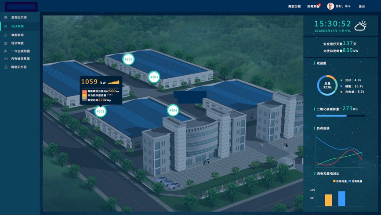

南昌海立智能工厂采用了世界一流水平的自动化设备、工业机器人与现代化物流系统,通过ERP、HCM、MES、SCM、PLM等信息系统的加持和串联,实现全程信息化,并通过产品实时数据的录入利用、云端共享,实现整个工厂的数字化和网络化。其最终目标就是要实现机器自感知、自触发,甚至自适应的智能化,实现“全球的现代化压缩机制造基地”“海立全球制造中心”和“全球智能制造人才培养基地”的建设。

南昌海立智能工厂还通过打通供应链数据流达到供应链上下游协同优化,网络协同制造;通过打通生产制造数据流达到产品全生命周期数字一体化和产品全生命周期可追溯;通过打通生产流程数据达到生产计划到执行的过程中数据管控与优化,提升数字化制造水平,实现压缩机“大规模定制”的智能制造新模式。

当“十四五”时期与5G交汇,科技发展和迭代带来的对家电行业现有模式和经验的解构,一刻都未曾停歇,家电业产业链对数字化及智能化的发展提出了新的要求。作为企业数字化转型的践行者,未来,海立在全球布局的多个智能化工厂中,将继续利用“制造”到“智造”的数据创造新的增长力,完善企业工业互联网体系,实践压缩机数字孪生系统,实现海立产品全过程数字化的管理。

登录

登录

注册

注册