“以柔克刚”,巴鲁夫RFID赋能柔性化商用车焊接产线

文章来源:巴鲁夫公众号

ID:Balluff_988

如今的汽车生产制造“江湖”可谓是变化多端,广大车友们的需求五花八门,厂商之间的竞争也日趋激烈。以往耗资大、切换“笨重”的刚性生产模式已不再吃香,想要在激烈的竞争中占据一席之地,“以柔克刚”的功夫必不可少。

以汽车车身焊接为例,为了提高车身焊接的精度、质量、效率,焊接生产线往往采用柔性化设计,这样不仅可以使得生产线适用于多品种车型,更能大量节省因车型更新换代而产生的成本。

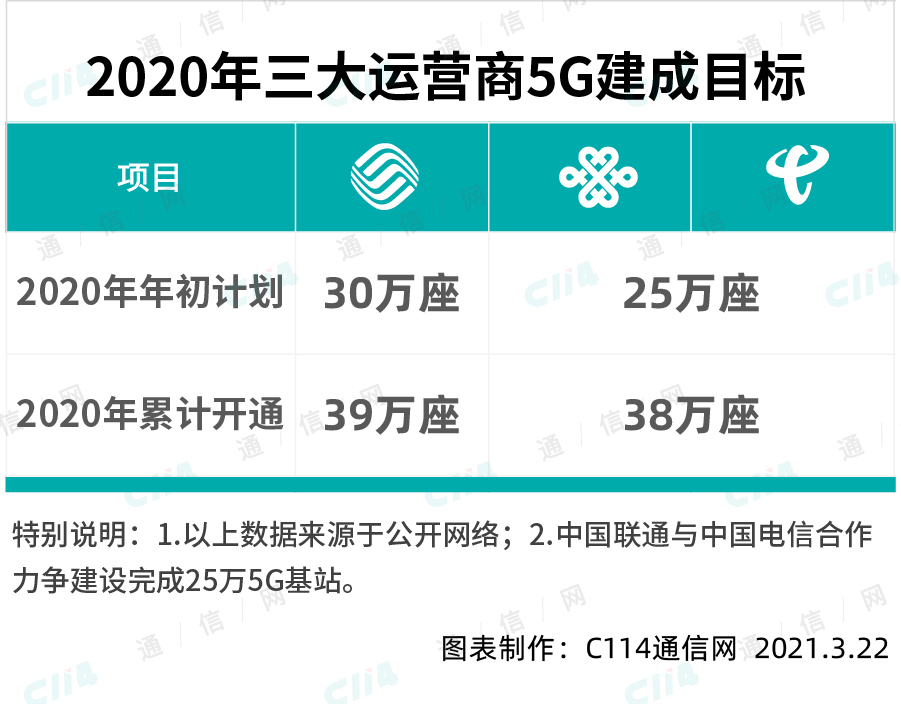

某知名车企在建造其新能源汽车生产基地时,就考虑到增强其商用车焊接线主线及输送线的柔性,以提高产线灵活度从而降本增效。但到底如何同时满足3个平台车型的共线生产,实现年产20万台新能源智能化城市商务用车的预期?这个柔性产线的规划设计难题如何在巴鲁夫RFID技术及安全门锁的帮助下迎刃而解?

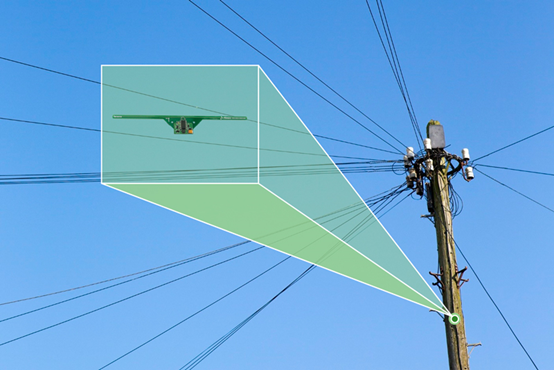

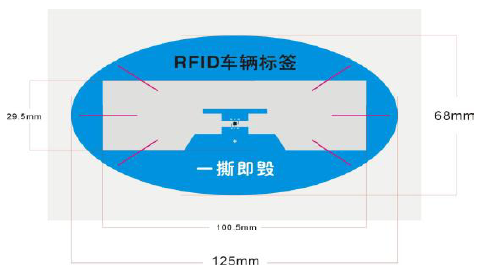

针对该车企制造基地商用车焊接产线的需求,巴鲁夫为其提供了一套定制化RFID解决方案,通过RFID技术来识别不同车型和部件类别,帮助产线实现多种车型、不同焊装工艺的柔性切换,从而提高生产效率和自动化率。

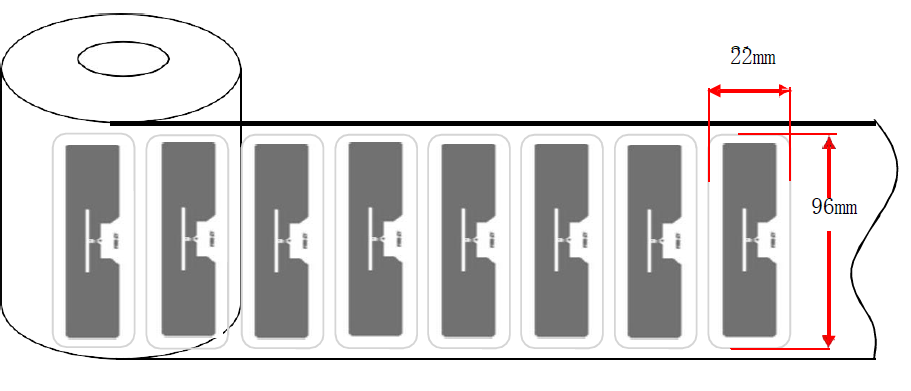

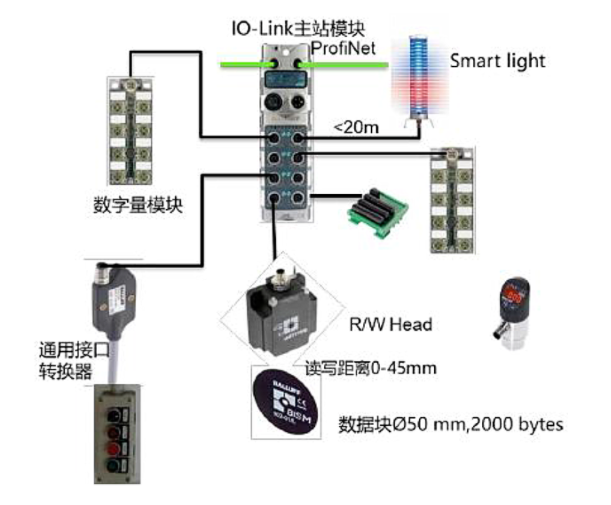

这套RFID解决方案由BNI004U、BIS0102和BIS0046等多款优质产品组合而成,不仅通讯距离远,而且具备灵活适用性和良好的设备延展性:

采用了IO-Link通讯,通讯距离最远可达20m,并且IO-Link主站模块支持多种主流总线协议,并且具有短路、过载等多种诊断功能,恶劣焊接环境下也能应用。

支持多种安装方式和读写距离的读写头极具灵活性,能充分满足不同焊装工艺需求。此外,主站其他端口还可以连接多种IO-Link智能设备,为企业提供综合的焊装线应用方案。

如今,在巴鲁夫产品技术的加持下,该企业制造基地的商用车焊装线能够有效追踪焊装各工序并记录制程参数,实现焊装流程的电子工单作业和数据可溯源,整个焊装制造流程也更具灵活性。与此同时,这些也为该制造基地打造自动化、数字化和智能化的资源节约型和环境友好型工厂贡献了一臂之力。

登录

登录

注册

注册