RFID工作流程系统实现自动混合再研磨

计算机数控(CNC)磨边机

Schunk是德国一家高级工具打磨公司,采用最先进的打磨系统和RFID工作流程系统,以混合的方式完成工作包,这种方式是由生产需求而不是由工作订单驱动的。

1979年,Siegfried Schunk在德国科堡的一间车库里创立了Schunk Prazisionswerkzeuge GmbH公司。从最初的一个人的磨锐服务,到该公司转变为一个解决方案供应商,为标准和定制应用生产精密切削工具。

总经理Christian Schunk于2010年开始生产刀具,如今这一系列产品占到公司业务的60%。公司为汽车、航空航天、模具和医疗行业提供工具服务。此外,Schunk提供专业的打磨服务,其中包括边缘处理和重新涂层。

1998年,公司投资了五轴数控刀具磨床,并开发了自己的混合批次加工系统。Siegfried Schunk使用Manutec Siemens机器人,在三台不同的磨床上为不同批次的客户实现了一种混合再研磨系统。

使用混合批次的工具进行再研磨在Schunk公司已经有20多年的历史了。在无人值守的情况下打磨混合工具,从而提高生产率,这种“工业”思维方式是该公司2017年投资ANCA MX7磨床的主要驱动力。如今Schunk正在投资第二台ANCA MX7,并扩展其现有的RFID工作流程功能。

混合加工系统是提高效率的一个行之有效的方法。Schunk以前按照客户的订单工作,把一个客户的所有订单都装在一起。现在,他们已经转变成一个完全混合的加工系统,独立于实际客户订单,并投资于ANCA的RFID工作流程技术。

对于Christian Schunk来说,重要的是保持混合加工能力,同时从改变夹头的精度增加中获益。

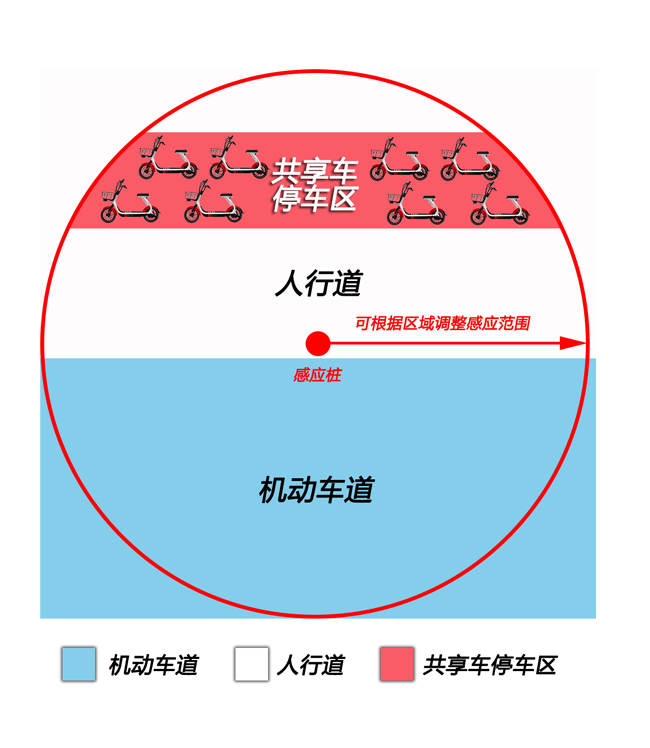

为了“构造”混合工具批次和多个作业的“混乱”,Schunk开发了一个存储系统,在一个通用的工具板上对客户订购的所有工具进行分类。该板有一个标签和一个条形码,包含所有相关的作业信息,如工具类型、工具数量、交付日期和其他相关数据,还能在打磨完每个客户订单后重新收集工具。

Schunk实现了用于混合重新锐化的ANCA RFID工作流程,并使用在数字调度板中的生产数据来显示每个作业的状态。

Schunk公司在无人值守的情况下运行打磨机,ANCA公司的RFID技术辅助了这一工作流程。该系统允许根据生产需要对工具进行分类,而不是根据客户订单。

来自不同客户的任意数量和型号组合的工具都可以经过专门的程序编码进行重新研磨。每一种工具都要在现场进行评估,由熟练的操作人员选择和修改所需的磨削程序。然后单独的程序会被编码到一个RFID工具架上,随后工具架和工具将被放置在打磨机的托盘上。每个RFID工具架都会收到客户姓名和工作编号。

在刀具经重新打磨后返回时,RFID工具架将读出RFID信息,刀具将返回到其原始客户订单。然后RFID工具架放回仓库,在未来还可以用于其他工作。

在生产过程中,对RFID标签信息进行扫描,系统会加载刀具研磨信息,所有的磨削参数、所需的轮包变化或夹头尺寸的改变会自动执行。

Schunk说:“把夹头的变化保持在最低限度是很有意义的,这意味着工具通常会根据直径和工具类型进行分类,比如方形立铣刀、圆头立铣刀或钻头。这样,我们优化了循环时间,延长了夹头的寿命,并节省了夹头适配器。最重要的是,它有助于优化资源。”

Schunk还确保机器被最大限度地利用,因此员工们会在周四开始准备工具,以便在无人的周末进行自动重磨。工具托盘装载,以适应最佳的生产过程;使用混合加工系统可以提高生产率并使周期时间最小化。

为了引入第二台ANCA MX7, Schunk和ANCA正在开发可扩展的RFID工作流程,以适应比25mm直径更大的工具。

登录

登录

注册

注册