瑞马车间利用RFID等技术打造数字化工厂

车间总装生产线上分布了二十几个工位,同一条线上可生产多种不同型号的产品。

总装线、检测线、包装线一字排开,仓储区与生产线之间只隔了一条笔直的物流通道……5月28日上午,记者走进广东瑞马热能设备制造有限公司车间,简洁、高效的生产场景便呈现在眼前。通过“上云上平台”,该企业正向“数字化工厂”进一步迈进。总经理史玉军告诉记者,智能制造帮助企业快速发展,去年挺进了壁挂炉行业前10名。今年虽受疫情影响,但预计营业收入还能保持2位数的增幅。

■省级智造试点“上云上平台”

“今年我们启动了数字化改造,预计6月份就可以实现生产环节数字化,接下来将继续完善供应链、仓储端的数字化改造。” 史玉军带我们走进车间,指了指总装线上的显示屏,上面显示着实时订单加工情况。

车间里的生产流程设计得十分紧凑,丝毫不浪费一点空间,投料区、总装区、检测区、包装区和仓储区一目了然。车间智能化程度已经较高,传送带替代了人工搬运,还引入了许多自动检测设备。

总装生产线上分布了二十几个工位,工人们正在岗位上进行壁挂炉的装配。配件则从顶部二楼通过传送带投放并输送到一楼的工人工位前,立体设计,不仅节省了输送距离,而且工人一抬手就可以自如取下摆在自己面前的配件。“我们这是柔性生产线,同一条线上,可以组装好几种不同型号的壁挂炉。” 史玉军说。

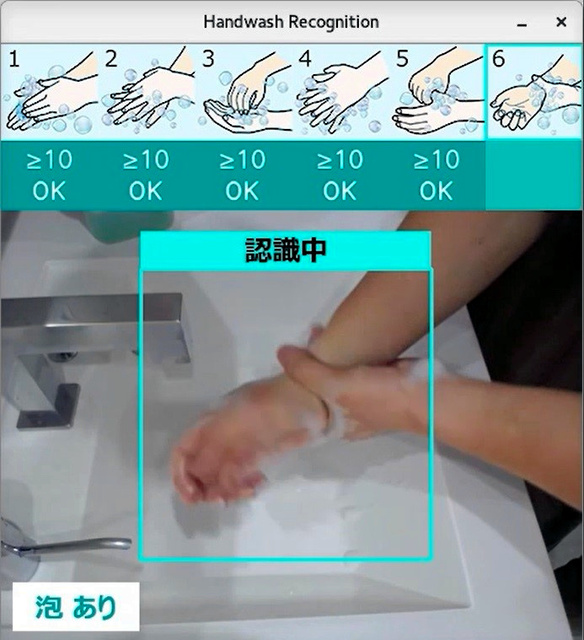

生产线上的数据是如何读取的?原来,生产线上自带读卡器,通过自动读取产品的电子标签,便能自动记录整个生产过程的数据,不必再通过人工手持扫码器逐一扫描标签读取,大大节省了人力和时间。

在总装线末端,刚完成组装的壁挂炉通过传送带又向前走,进入了全自动气密性及电器安规检测系统,该系统可自主完成产品所有电路部分的检测,不合格则报警显示故障,此外所有测试数据也将自动储存下来,方便追溯。经过该检测环节后,壁挂炉又进入了下一站的“全机体检”。由设备仪器自动检测读取相关的数据,并由人工配合进行点火测试。这里同样有一块小的屏幕,记录着每台检测设备完成检测数量的情况。

最终,检测合格的壁挂炉又向前移动,进入了自动打包环节。然后被物流车运送到了旁边的仓储区。

与瑞马合作数字化改造的精工智能总经理王晓燕告诉记者,瑞马扁平化的车间设计,物流“不走回头路”,节省了大量的人力物力和时间。在此基础上,瑞马还参与了广东省产业集群工业互联数字化转型小家电产业集群试点,将“数字化工厂”建在了云端上,通过深度的数字化改造,生产流程实现协同,品质数据可追溯提炼,进一步提升了生产效率和产品品质。

■产能弹性增加 淡旺季应对自如

史玉军告诉记者,瑞马从事热能设备制造已有10多年,随着生产要素成本增加,公司需要找到一种新的生产方式,既能够降本增效,又能够稳定和提升生产质量。瑞马的新车间2018年投入使用,从工厂规划建设开始,就布局了自动化生产车间,并陆续投入自动化生产设备。正因为这种“前瞻性”,新厂房入选了省级智能制造试点示范项目,目前也是该行业数一数二的示范线。

近年受益于北方的“煤改气”政策利好,瑞马家用壁挂炉得到了快速地发展。与此同时,智慧工厂的改造也没有停步,一边摸索一边前行。史玉军表示,政策利好过后,行业必将迎来洗牌,只有数字化工厂,才能让公司行业竞争力提升。最终,公司选择了“上云上平台”的方式建数字工厂,这种云化布局成本较低,且能够快速落地。得益于广东省产业集群工业互联数字化转型小家电产业集群试点等政策,他们的数字化改造投入还得到了省市财政资金的补贴支持。“数据放在专业的云平台上更安全,维护起来更专业且成本更低。” 史玉军补充道。

壁挂炉的生产季节性明显,约7成订单生产集中在下半年。其中,工程性的订单更对供货商生产高峰期的产能应变能力提出了很高的要求,如果没有实现数字化柔性生产,供货商只能通过提前储备存货来应对。史玉军说:“与其储备存货,不如储备产能。通过智能制造、数字化工厂,我们的产能能力不断提升,生产产能的弹性大幅提高,对于生产高峰期临时性大批量的订单也应对自如,不用再像过去那样通过提高备货量来应对。”

早投入,早见效。近几年智慧工厂的持续投入,瑞马在行业竞争力不断提升。史玉军列举了几组数字:数字化改造后,生产效率大幅提升30%-40%;订单交期从20天缩短到两周内;工人劳动强度降低,产品品质稳步提升,行业竞争力不断增强。

登录

登录

注册

注册