制造业的品质数据,该如何收集与利用,才能充分发挥数据的价值?

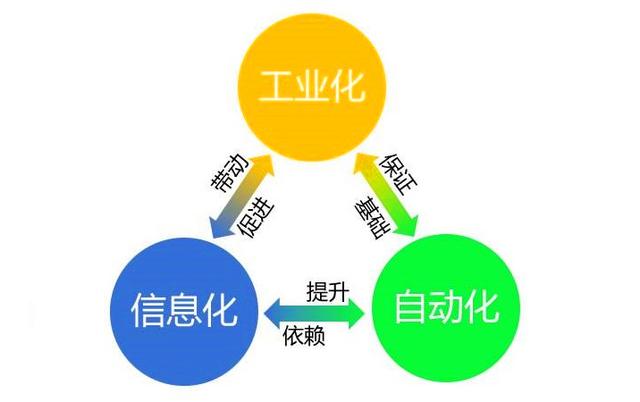

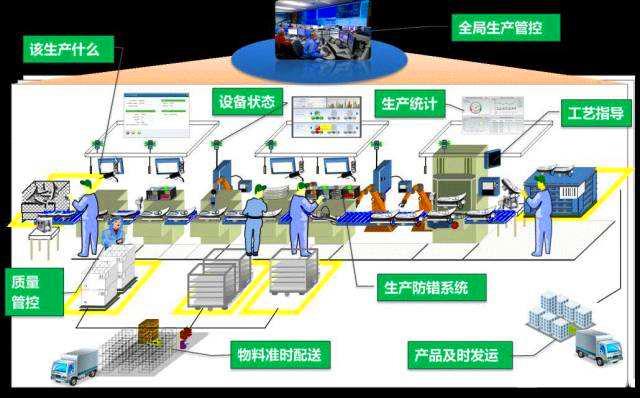

制造业在近些年来一直处于“低迷”的状态,不只因为经营方面的不景气,还有行业的转型革命。相信越来越多的企业主或工厂长都开始意识到,『制造业+信息化』的步伐将越来越迅速,智能制造也不再是模糊不清的概念。

于是,各个制造企业开始思考,如何利用生产过程中产生的一系列数据,给企业发展和转型带来生机?其中的课题之一,便是品质数据的采集与应用(包括SPC数据)。

品质数据的采集难点

制造业可基本上分为离散型和流程型两大类,在国内,大多数属于离散类制造业。当然,无论是哪种类型,都少不了对设备数据以及人工数据的采集。

难点一:设备数据的读取和传输

对策:首先跟设备厂商确认,设别是否能够输出标准化的生产数据,包括运转状态、环境数据、生产数据,以及安全性的数据等。若设备本身不具备产生数据的能力,那么要考虑其他方式变通应对,例如通过三色指示灯获取设备运转状态,通过温度传感器获取设备运转温度,同理还可以收集震动、电流、电压、位移等等。当然,若是设备本身支持数据的输出,那么可以直接通过中继软件或中转网卡类产品实现数据的采集,并上传数据库。

难点二:人工数据过于零散难以规范

对策:首先规范现场作业流程,在使用技术手段之前,要求全部作业员都遵守标准的作业标准,每一个作业步骤都尽可能数据化、可视化、安全化,这个可以参考《丰田生产方式》,不过多赘述。在标准作业的前提下,为作业员提供多种数据采集的终端,例如PC、扫码枪、移动App、PDA,又或者是RFID卡等任何适合现场工作的方式。这个课题,需要具体问题具体分析,要考虑的因素较复杂。

品质数据的管理难点

工厂数据最大的一个管理难点,便是“时效性”。比如机器在运转中,不停地生产半成品或完成品,这个过程中一旦出现异常,或者品质缺陷,工厂长需要第一时间获得“预警”,这就需要建立在“实时”的数据管理机制上。信息技术方面来说,就是实时数据库。

但是更大的课题是,假如工厂内设备分散,又或者工厂不止一个,可能遍布全国共十几个分厂,又该如何应对呢?这便用上了云架构和边缘计算技术。目前的信息技术发展,已经完全可以hold住这类管理难题。

品质数据的分析难点

一般来说,品质数据的分析往往是工厂比较苦恼的问题之一,就是说,数据即便采集好并且存储好了,可该如何去利用它,并创造数据的价值,这一点很多制造业的经营层都束手无策。传统ERP的数据分析做不到“专家级”的品质预测,也无法结合管理者的实际诉求去可视化数据。

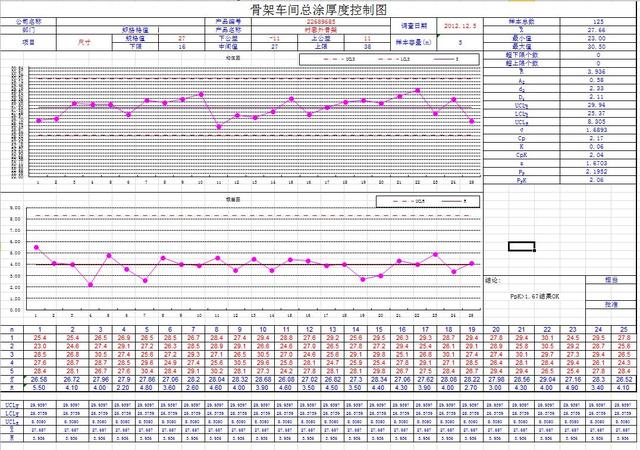

所以,此处需要引入BI和SPC控制分析两个概念,来完成生产/品质数据的挖掘和展示工作。数据挖掘指的是根据用户的痛点,有针对性地组织和展示数据,例如通过生产的异常数据来预判产品流入市场后,可能的投诉关键点;又或者根据生产成本数据来分析产品的市场定价构成等。当然,更重要的是生产过程中的品质走势,比如生产一万件成品,当第三千件成品出现品质异常时,或者出现异常趋势时,要及时停工,并作出必要的干预措施,以避免损失,提高品质。

登录

登录

注册

注册