RFID系统能够确保耗材生产流程的透明度及可追溯性

某知名耗材生产商目前正在新建美国工厂以缓解其德国工厂的生产压力。新建工厂在短短几个月内就要投入生产,而且计划每年生产约一千万件产品。图尔克公司的RFID系统BL ident将确保新生产线的透明管理,并保障每一件产品都能通过FDA(美国食品及药物管理局)的RFID测试。

620)this.style.width=620;" border=0>

某知名耗材生产商在其德国工厂每年可生产两千万件产品,然而其中大部分产品都会出口到美国。该公司希望新建的美国工厂能够避免德国工厂在设备方面的问题,为其最大市场实现本土化生产。美国工厂的设备由德国总部的工厂建设部门负责规划,约40名员工分别负责机械设计、工艺流程、特殊需求及自动化控制,该团队在德国工厂的生产线上获得了一些RFID技术的实践经验——无线射频识别技术能够实现高度追踪及生产流程优化。

620)this.style.width=620;" border=0>

成本效益优选方案

然而,该公司使用某大型自动化厂商提供的RFID系统的状况并不乐观。“迫于载码体的高成本,我们不得不寻求新的选择。”为美国工厂选择RFID产品的工程师解释说,“由于先前的原始设备制造商不能提供载码体,所以我们在这个时候马上想到了曾经为我们供货的图尔克公司。”

620)this.style.width=620;" border=0>

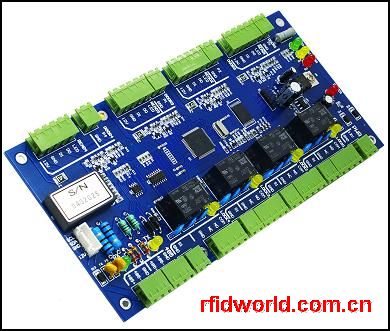

低廉的成本仅仅是图尔克公司最终中标的优势之一。“BL ident系统的另一重要优势是所有读写头都具有标准化传感器外壳,这一点极大地简化了安装。”此外,这家公司铁定要用图尔克BL ident系统的另一个原因是读写头的安装间距非常小。生产线上的很多区域都在有限的空间内安装了数个读写头,图尔克读写头的最小安装间距在此状况下非常理想。

工件装载箱智能化

这个RFID系统由大约70个网关、250个读写头和1000个载码体组成,用于监控工件装载箱。为了达到这个目的,每个装载箱侧面靠下的位置都装有一个载码体,也就是所谓的标签。工件信息存储在这些标签中,这意味着我们可以在任意时间追踪监控工件的生产流程——注塑、切割、位移,以及许多其它细节。每完成一道工序,标签中存储的工件信息都被传送至数据库。由于处理中心的某些需要,部分数据会自始至终跟随整个生产流程。生产线情况有变或装载箱被替换时,数据将被重新写入载码体。

620)this.style.width=620;" border=0>

图尔克公司为客户定制解决方案的重要标准是高读写速度。对于这一点,客户表示:“使用之前那家公司提供的RFID系统期间,数据传输至另一个装载箱的过程中有时会发生问题。有时系统显示写入过程已经完成而且工件装载箱已经启动,却只有一半数据写入标签中。但BL ident的读写速度没有令再次遭遇这样的问题。”

优秀的技术支持

当一个应用RFID系统的重要工程在没有发生任何技术障碍的情况下完工,我们不得不为之赞叹。图尔克以使用者为导向的技术,以及与支持相结合的理念,已经获得客户方面的大力首肯:“图尔克RFID系统便于安装,以前的项目与之相比都需要更多的时间和费用。与供应商紧密联系,尤其在测试和培训阶段是非常有帮助的。我们一直非常信赖图尔克公司产品经理给予我们的支持。”

620)this.style.width=620;" border=0>

相对于其他供应商,图尔克尽全力使其解决方案文档化。客户的设计工程师对此给予评价说:“我们可以很快在文件中找到所有信息,这听起来可能很普通,但这些文件在制作时并无标准可循。在我看来,图尔克的文档绝对是高质量的,就像我们得到的配合与支持一样。”

登录

登录

注册

注册